Pratiques Industrielles et Vie Quotidienne: Conserveries et Ferblanteries Nantaises XIXème siècle - XXème siècle

Práticas industriais e vida quotidiana: Fábricas de conservas e estanhagem de Nantes Século XIX - Século XX

Roger CORNU Phanette de BONAULT- CORNU

Capítulo V - Trabalhar a lata

Chapitre V – Le travail de la boîte

“Em 1908, por iniciativa do Sr. COBB, da American CAN CO, foi erigido um monumento à entrada de uma fábrica de conservas da READS Ltd, em Grantham. Por cima de uma enorme caixa metálica, sobre a qual se encontrava um globo terrestre com os seus meridianos e paralelos, lia-se a seguinte inscrição:

“En 1908, à l’initiative de M. COBB, de l’Américain CAN CO, un monument fut érigé à l’entrée d’une usine de conserve de la READS Ltd à Grantham. Au-dessus d’une énorme boîte métallique où se détachait un globe terrestre grillagé de ses méridiens et parallèles, on lit :

PETER DURAND

inventor da lata de metal

Hoxton Square Middlesex

1810

Nenhum homem pode prever e só o tempo pode medir como a habilidade da mente e das mãos moldará os caminhos do mundo e alterará o curso do destino” [1].

PETER DURAND

inventor of the metal can

Hoxton Square Middlesex

1810

No man can foretell and only time can measure how skill of mind and hand shall shape the world’s ways and alter the course of the destiny” [1]

É preciso um grande homem algures para justificar a existência de algo tão mundialmente famoso como a lata de conserva. Além disso, foi bastante partilhada: os franceses inventaram a conserva e os ingleses inventaram a lata. A procura da paternidade iria sempre suscitar múltiplas controvérsias, incluindo em Inglaterra.

[1] PUJOL (Rosemonde) Nicolas APPERT – Denoêï 1985 p. 159

Il faut un grand homme quelque part pour justifier l’existence d’un objet aussi mondialement connu que la boîte à conserve en fer-blanc. Le partage est de plus équitable : aux français l’invention de la conserve, aux anglais celle de la boîte. La recherche de paternité va toujours provoquer de multiplex controverses y compris en Angleterre.

[1] PUJOL (Rosemonde) Nicolas APPERT – Denoêï 1985 p. 159

I ELEMENTOS DA MITOLOGIA

As latas soldadas existem desde o século XVIII para encerrar e proteger as “confitures” (hoje diríamos “confits”). No Dictionnaire Universel du Commerce, SAVARY [2] refere que as “confitures” de sardinha são colocadas em “barris ou latas”, sem especificar se essas latas são de estanho ou de madeira, como sugerem alguns autores. Por outro lado, num livro publicado em 1796, o capitão John Stedman relata uma expedição de 5 anos (1772-1777) organizada para acabar com a revolta dos escravos negros no Suriname: “Um simples pedaço de carne assada preparada é frequentemente enviado da Europa para a Guiana como um presente precioso. A maneira de manter esta carne assada intacta durante a travessia era embrulhá-la numa lata ou num recipiente.

Depois de preencher os espaços vazios com molho ou gordura até ficar completamente coberta, a lata era fechada e soldada para que não entrasse ar nem água: dizia-se que, desta forma, podia dar a volta ao mundo com toda a segurança” [1].

A lata soldada já existia, portanto, nesta altura, e podemos supor que a sua utilização na marinha deve ter sido desenvolvida. Convém também lembrar que os latoeiros do século XVIII tinham uma relação estreita com a indústria alimentar, nomeadamente no fabrico de louça de mesa. No seu Almanach Gourmand de 1810, GRIMOD de la REYNIERE fala dos três tipos de compotas, com vinagre, manteiga e azeite: “As sardinhas assim preparadas, encerradas em latas soldadas, podem viajar sem risco e chegar à mesa dos gourmets quase tão bem como quando saem do mar”. Estas são as sardinhas de Joseph COLIN.

Vimos que, já em 1805, Joseph COLIN tentou aplicar o processo Appert às sardinhas.

Terá sido bem sucedido em 1810 e as latas em questão foram submetida a ebulição? É impossível dizer. GRIMOD de la REYNIERE aconselhou a utilização de um ferro de soldar para as abrir, o que sugere um fecho bastante hermético. Os diferentes dados históricos mostram que não se trata de uma invenção, uma vez que a lata já era conhecida há muito tempo, mas sim de uma inovação, ou seja, a ideia de utilizar a lata para a appertização e, a partir daí, fazer uma lata resistente à fervura.

Que forma poderá ter esta caixa?

[1] Citado na revista L’Etain et ses usages n°80 – 1969

Também aqui a questão permanece sem resposta. Tudo o que sabemos é que as latas que W. E. Perry levou consigo na sua viagem de exploração ao Pólo Norte eram redondas. Este desconhecimento reabre o debate sobre a forma da lata, e em particular da lata de sardinha. Sabemos que esta forma é específica de França e que surgiu em Nantes, mas onde?

O diário de empresa de J.J. CARNAUD et FORGES DE BASSE-INDRE refere: “Em 1824, um homem chamado François DEFFES teve a ideia de mandar Jean-Marie VEDRY, latoeiro da rua de la Juiverie (atual nº 7, rua de l’Hémery) fazer uma lata plana do comprimento de uma sardinha. Os resultados foram notáveis, e VEDRY foi levado a entregar latas não só a DEFFES, mas também a COLIN” [1]. Ao contar esta história, o jornal faz referência às origens da empresa: J.M. VEDRY foi o fundador da empresa familiar SAUNIER-TESSIER, que mais tarde foi adquirida pela CARNAUD. A informação provém da família SAUNIER-TESSIER, e encontramos aqui um elemento de mitologia comparável ao produzido nas famílias de fabricantes de conservas. Dois elementos importantes desta mitologia podem ser observados neste texto, que fornece o título de nobreza da empresa: situar-se em relação a J. COLIN, quer mostrando que se tinha mantido relações com ele, quer afirmando que tinha encontrado coisas antes dele.

Neste texto, tudo se conjuga. Foi o seu concorrente, cujo latoeiro era VEDRY, que utilizou pela primeira vez a lata de sardinha retangular (anterioridade), mas ao mesmo tempo VEDRY forneceu uma a COLIN (relação com ele) e isto em 1824, data escolhida para situar a instalação de COLIN na rue des Salorges e o nascimento da fábrica industrial de conservas. No entanto, não encontrámos qualquer referência a DEFFES antes de 1837 e, mesmo que tivesse produzido sardinhas em óleo antes, o latoeiro VEDRY não teria certamente produzido latas para DEFFES e COLIN. Desde o início, os fabricantes de conservas tinham uma imagem de marca e as latas contribuíam para essa imagem; a concorrência entre eles era desde o início muito forte e cada um parecia ter o seu próprio latoeiro: COLIN utilizava DELMAS, DEFFES utilizava VEDRY e PHILIPPE e CANAUD em Riom.

[1] Les Nouvelles des Forges – n°40 – julho de 1967 – p. 6

O fabrico de latas deu origem a uma segunda mitologia: a do latoeiro, por vezes o verdadeiro senhor do local de trabalho, o homem que chega de cartola e é recolhido na estação numa carruagem puxada por cavalos, o operário de mãos hábeis, por vezes tirânico para com os seus patrões, semeando a revolta social entre os operários das fábricas de conservas e os pescadores, arruinando a indústria conserveira de Nantes, partindo máquinas, etc.

Comecemos pela cartola e pelo caleche [1], que já tínhamos encontrado quando estudámos os “portefaix“ de Marselha [2]. Quando o latoeiro chegava à fábrica de conservas, era ele o fabricante de latas que fornecia a fábrica de conservas, o capataz que representava o seu patrão e supervisionava a equipa de latoeiros que fechava as latas cheias, ou o jornaleiros da Volta a França (muitos dos quais eram latoeiros) que chegava vestido de jornaleiros? O mito do operário de cartola merece ser estudado de forma sistemática.

[1] Esta descrição surgiu várias vezes durante as entrevistas.

[2] CORNU (Roger): “Les portefaix et la transformation du port de Marseille”. Annales du Midi – abril-junho de 1974 – p. 181-201.

I ELEMENTS DE MYTHOLOGIE

La boîte de fer blanc soudée existe dès le XVIIIème siècle pour renfermer et protéger les “confitures” (on dirait aujourd’hui les confits). Dans le Dictionnaire Universel du Commerce, SAVARY [2] note que les “confitures” de sardines sont mises dans “des barils ou boètes” sans préciser si ces boètes sont en fer-blanc ou en bois comme certains auteurs le laissent supposer. Par contre dans un livre paru en 1796, le Capitaine John STEDMAN raconte une expédition de 5 ans (1772-1777) organisée pour réprimer la révolte des esclaves noirs au Surinam ; il note ainsi : “On envoie souvent d’Europe en Guyane, comme Cadeau précieux, un simple morceau de rosbif préparé. La manière de conserver intacte, pendant la traversée, cette . viande déjà rôtie consistait à l’emballer dans une boîte en étain brut ou “cannister”.

Après avoir rempli les vides avec de la sauce ou de la graisse jusqu’à recouvrement complet, la boîte était fermée et soudée pour que ni l’air ni l’eau ne puissent y entrer : on disait que, de cette façon, ele pouvait faire le tour du monde en toute sécurité” [1].

La boîte en fer blanc soudée existe donc déjà à cette époque et l’on peut supposer que son usage dans la marine devait être développée. Il faut se souvenir par ailleurs que les ferblantiers du XVIIIème siècle entretiennent des relations étroites avec l’alimentation en fabriquant notamment de la vaisselle. Dans son Almanach Gourmand de 1810, GRIMOD de la REYNIERE parle des trois sortes de confitures, au vinaigre, au beurre et à l’huile : “Les sardines ainsi préparées, enfermées dans des boîtes en fer-blanc soudées peuvent voyager sans risque et arriver sur la table des gourmands presque aussi bonnes que lorsqu’elles sortent de la mer”. Ce sont les sardines de Joseph COLIN.

Nous avons vu que, dès 1805, Joseph COLIN essayait d’appliquer le procédé Appert aux sardines.

A-t-il réussi en 1810 et les boîtes dont il s’agit ont-elles été soumises à l’ébullition ? On ne saurait le dire. GRIMOD de la REYNIERE conseille d’utiliser un fer à souder pour les ouvrir, ce qui laisse supposer une fermeture très hermétique. Les différentes données historiques font apparaître qu’il n’y a pas invention puisque la boîte est connue depuis longtemps mais plutôt innovation, c’est à dire avoir l’idée d’utiliser la boîte dans le cadre de l’appertisation et, de là, fabriquer une boîte résistant à l’ébullition.

Quelle forme pouvait bien avoir cette boîte ?

[1] Cité dans la Revue L’Etain et ses usages n°80 – 1969

Là encore la question reste entière. On sait simplement que les boîtes de conserve que W.E. PERRY emmène lors de son voyage d’exploration au pôle nord sont rondes. Cette ignorance permet de relancer le débat de l’invention autour de la forme de la boîte et notamment de la boîte à sardines. On sait en effet que cette forme était spécifique à la France et qu’elle est apparue à Nantes mais chez qui ?

Le journal d’entreprise de J.J. CARNAUD et FORGES DE BASSE-INDRE note : “En 1824, un nommé François DEFFES eut l’idée de faire fabriquer par Jean-Marie VEDRY, ferblantier installé rue de la Juiverie (actuellement n°7, rue de l’Hémery) une boîte en fer blanc, plate de la longueur d’une sardine. Les résultats furent remarquables ; c’est ainsi que VEDRY fut amené à livrer des boîtes, non seulement à DEFFES, mais aussi à COLIN” [1]. En rapportant cette histoire, le journal parle des origines de l’entreprise : J.M. VEDRY est en effet le fondateur de l’entreprise familiale SAUNIER-TESSIER qui sera reprise par CARNAUD. Les informations viennent de la famille SAUNIER-TESSIER et l’on retrouve ici une part de mythologie comparable à celle produite dans les familles de conserveurs. On peut noter dans ce texte deux éléments importants de cette mythologie fournissant les titres de noblesse de l’entreprise : se situer par rapport à J. COLIN, soit en montrant qu’on a entretenu des rapports avec lui, soit en affirmant qu’on a trouvé les choses avant lui.

Dans ce texte tout est réuni. C’est son concurrent, dont VEDRY est le ferblantier qui utilisera le premier la boîte à sardines rectangulaire (antériorité), mais VEDRY en fournira en même temps COLIN (relation avec lui) et cela en 1824, date retenue pour situer l’installation de COLIN rue des Salorges et la naissance de la conserverie industrielle. Il reste que nous n’avons pas trouvé mention de DEFFES avant 1837 et que, quand bien même il eût produit des conserves de sardines à l’huile antérieurement, le ferblantier VEDRY n’aurait certainement pas produit des boîtes à la fois pour DEFFES et pour COLIN. Les conserveurs ont en effet dès le départ le sens de l’image de marque, et la boîte contribuait à cette image; la concurrence entre eux est au départ brutale et chacun semble avoir son ferblantier : COLIN utilise DELMAS, DEFFES a recours à VEDRY et PHILIPPE et CANAUD à Riom.

[1] Les Nouvelles des Forges – n°40 – Juillet 1967 – p. 6

La fabrication de la boîte entraîne une seconde mythologie : celle du ferblantier-boîtier, tantôt véritable seigneur du travail, celui qui arrive en haut-de-forme et que l’on va chercher en calèche à la gare, l’ouvrier aux mains expertes, tantôt tyrannique envers les patrons, semant la révolte sociale parmi les ouvrières des conserveries et les pêcheurs, ruinant l’industrie nantaise de la boîte à conserve, brisant les machines, etc..

Retenons d’abord le haut-de-forme et la caleche [1] que nous avions déjà rencontré en étudiant les portefaix marseillais [2]. L’apparition du mythe peut mélanger plusieurs choses qui peuvent coexister : lorsque le ferblantier arrive chez le conserveur, s’agit-il du fabricant de boîtes qui fournit la conserverie, du contremaître qui va représenter son patron et encadrer l’équipe de boîtiers qui va assurer la fermeture des boîtes remplies, ou du compagnon du Tour de France (nombreux parmi les ferblantiers) qui arrive en tenue de compagnon ? Le mythe de l’ouvrier en haut-de-forme mériterait d’être étudié systématiquement.

[1] Cette description est revenue plusieurs fois dans les entretiens.

[2] CORNU (Roger) : “Les portefaix et la transformation du port de Marseille”. Annales du Midi – Avril-juin 1974 – p. 181-201.

II TRABALHO COM CAIXAS SOLDADAS

No domínio da história social, os textos mencionam rapidamente os latoeiros, mas as descrições técnicas são mais raras e imprecisas. No entanto, a qualidade das latas de metal de Nantes foi reconhecida quando, em 1839, os fabricantes de latas Bertrand e Feydau foram galardoados com uma medalha de prata na Exposição de Paris de 1839:

“Soldam as suas latas de modo a não introduzirem solda ou resina no interior das latas e, sobretudo, de modo a que as tampas se soltem facilmente durante a utilização e que as latas possam assim ser utilizadas várias vezes para o mesmo fim” [3].

[3] Citado em MARIE d’AVIGNEAU (A) – L’industrie des conserves de poisson en France – Thèse de doctorat – Sciences Economiques – Rennes 1955.

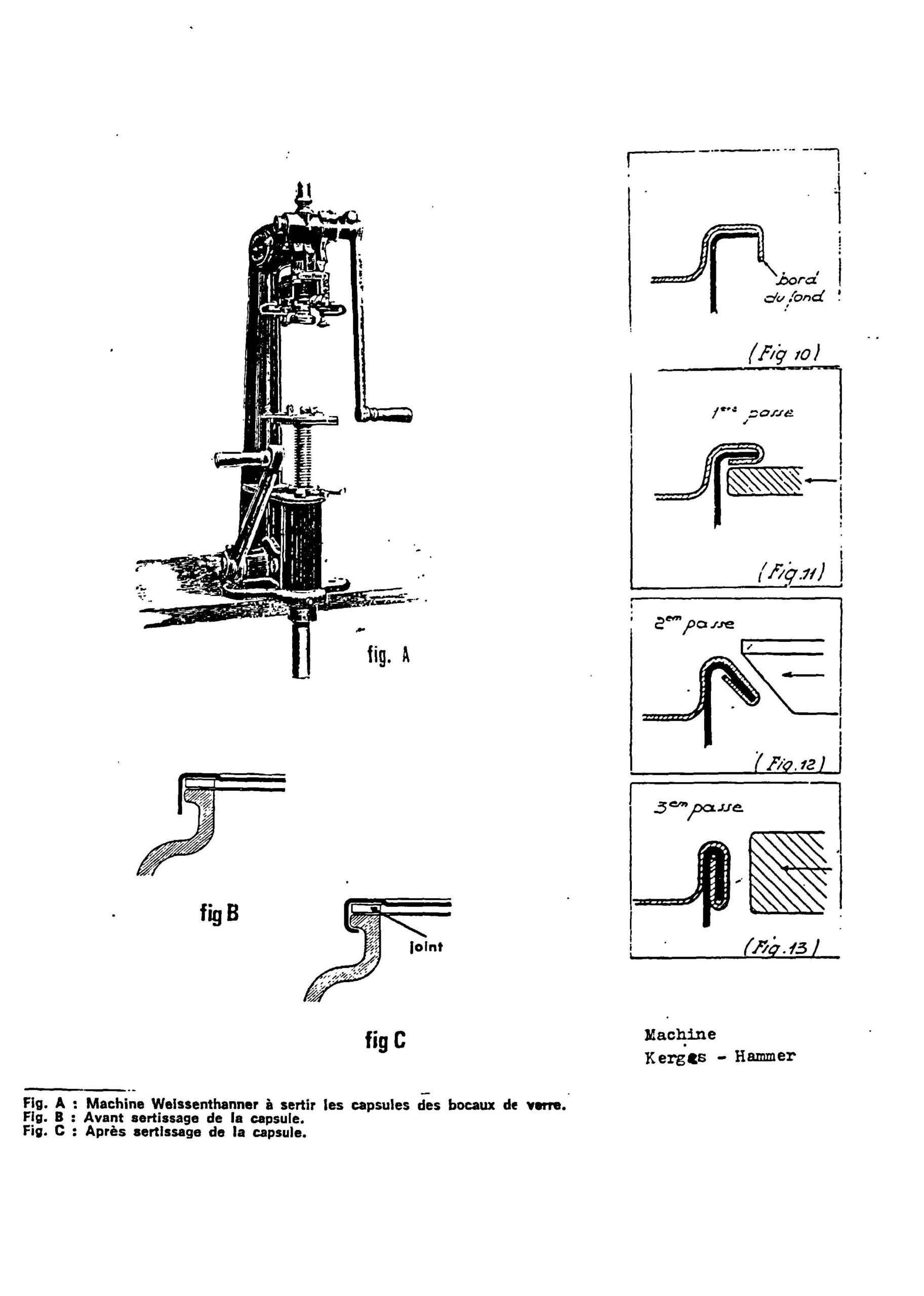

A descrição mais antiga que encontrámos foi dada por um fabricante de conservas de Le Croisic em 1855: “Em primeiro lugar, cortam-se os corpos ou os lados com uma tesoura forte. Em seguida, com um segundo par de tesouras, cortam-se à medida; passam depois por um cilindro para lhes dar a forma e o bordo e, por fim, são dobradas sobre uma lanterna de calibre. Os latoeiros tomam-nas então, ajustam as duas extremidades sob a pressão de um caleiro, unem-nas com um cordão de solda e completam a sua forma com um carimbo. Os fundos são cortados por um cortador de abate, recolhidos e colocados numa máquina de estampar, que os esvazia e lhes imprime o molde, sendo finalmente colocados e soldados nos corpos pelos latoeiros” [1].

[1] CAILLO Jeune – Recherche sur la pêche de la sardine en Bretagne et sur les industries qui s’y rattachent – Nantes, Imprimerie de Vincent FOREST, Place du Commerce – 1855- p. 96

Uma série de notas históricas publicadas em Nouvelles des Forges dá-nos uma ideia do trabalho do latoeiro, embora se trate apenas de latas redondas: “Trata-se, sobretudo, de um trabalho individual pelo qual o trabalhador é totalmente responsável de uma ponta à outra…. Em troca de um cupão de material, o trabalhador recebe do armazém um determinado lote de folhas de flandres, sobre as quais efectua ele próprio todas as operações de moldagem das latas, uma após outra. Quando estas estão terminadas, devolve-as à loja de produtos acabados, volta a recolher um novo lote de folhas e o ciclo recomeça… As folhas são traçadas, uma a uma, e depois cortadas com uma tesoura de bancada. Obtêm-se, assim, chapas rectangulares ou peças em bruto, às quais é dada uma forma cilíndrica através da passagem por um rolo manual. A peça em bruto é então montada de forma plana, com as duas extremidades a soldar unidas por um encaixe.

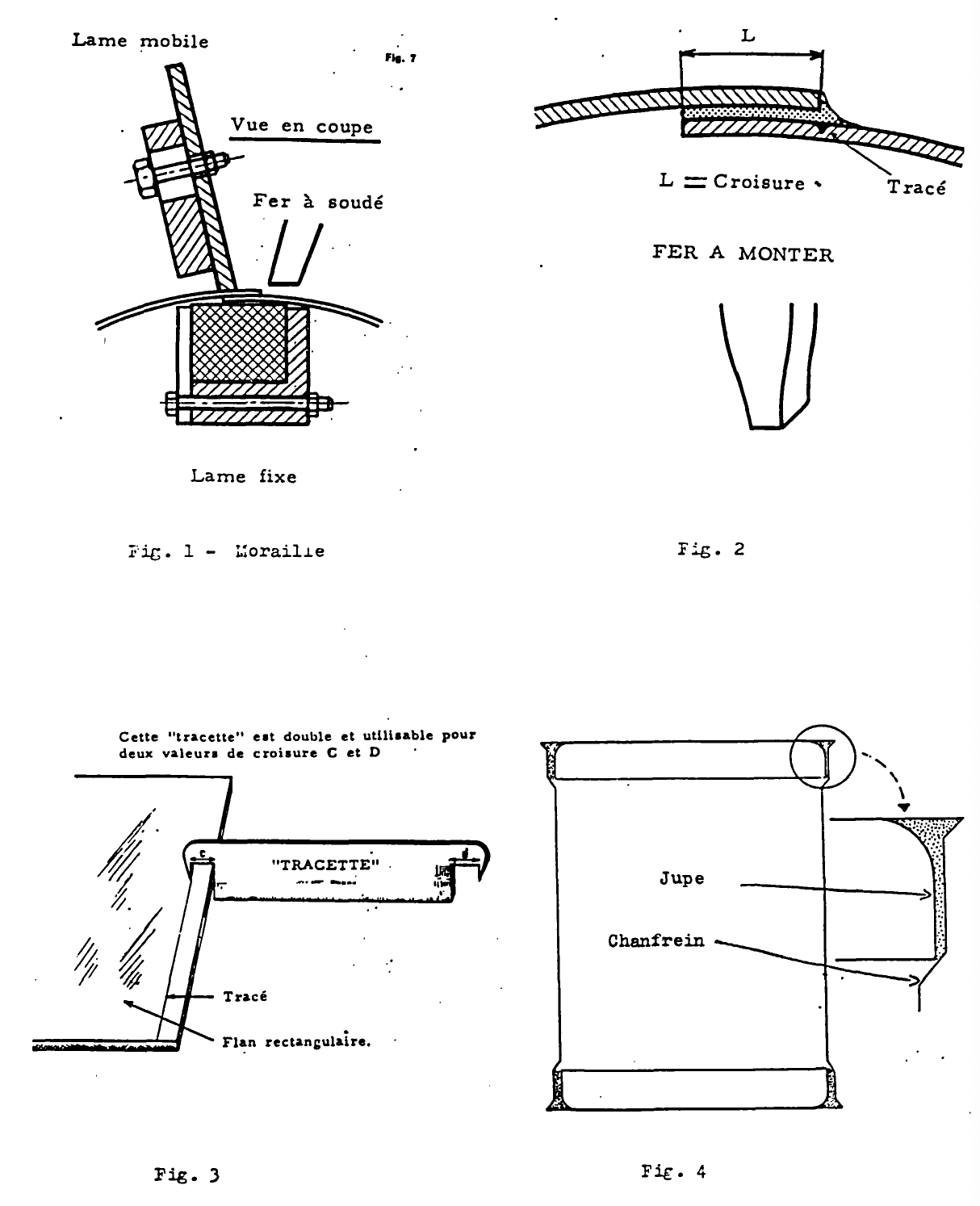

“Imagine um enorme cinzel cujas lâminas, privadas do seu gume, foram dispostas horizontalmente: a lâmina inferior fixa à mesa, a lâmina superior móvel. Uma poderosa mola pressiona as duas lâminas uma contra a outra. A lâmina móvel abre-se comprimindo a mola sob a ação de uma haste comandada por uma alavanca de pedal.

Quando o tubo a soldar está no lugar, o pedal é solto, libertando a ação da mola; as duas partes a soldar são então pressionadas firmemente uma contra a outra e a operação de soldadura pode começar, precedida, como sempre nestes casos, de uma decapagem, que neste caso é feita com um pincel. O estanho fino é utilizado para a soldadura (Figura 1). O ferro de soldar é aquecido num braseiro a carvão.

“A largura do metal que constitui a sobreposição necessária para a soldadura é designada por “secção transversal”. É evidente que quanto maior for a secção transversal, maior será a resistência do conjunto (Figura 2). O tubo obtido deve ser estritamente cilíndrico e o seu diâmetro deve ser cuidadosamente respeitado. Se for demasiado grande, as extremidades penetrarão sem fixação e a soldadura será impossível. Se, pelo contrário, o diâmetro for demasiado pequeno, a extremidade não conseguirá penetrar no tubo. Naturalmente, a conicidade do tubo tem as mesmas desvantagens. Por outras palavras, a secção transversal deve ser muito regular de uma extremidade à outra da geratriz. Para isso, o soldador é guiado por uma linha preliminar traçada à largura da secção transversal com uma pequena ferramenta de traçar (figura 3).

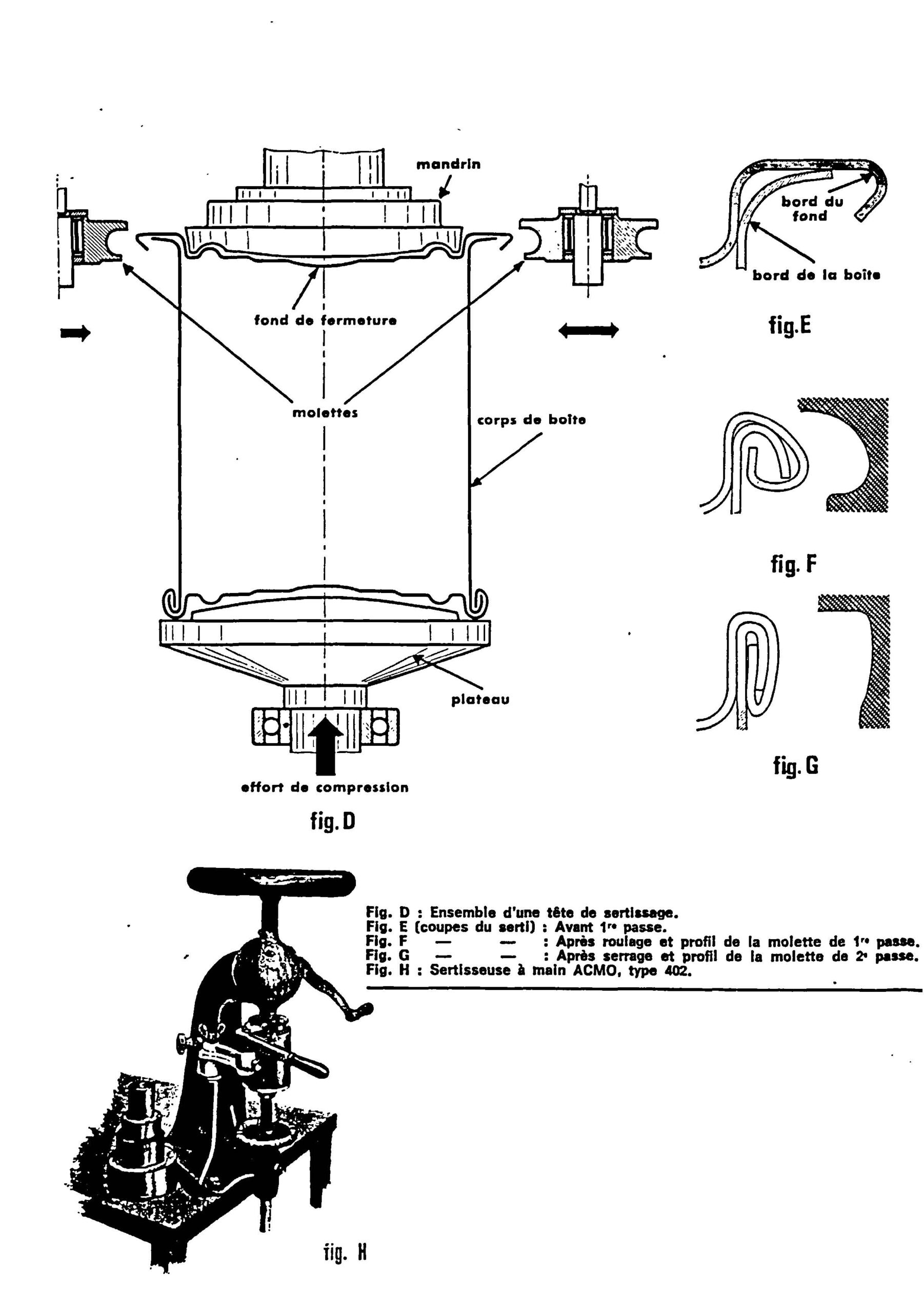

“Uma vez montado o tubo, este é submetido a uma espécie de pequena moldadora manual que, através de rodas de serrilha, produz os rebordos destinados a receber as extremidades (rebordos cilíndricos com cerca de 8 mm de altura, prolongados por um pequeno rebordo de 2 mm inclinado para o exterior).

“As extremidades eram originalmente planas e curvas. Têm uma saia com cerca de 9 mm de altura, o que lhes permite encaixar, sem folga, no alargamento do tubo. O chanfro de ligação, situado entre o alargamento e o resto do corpo, actua como um batente para limitar o movimento descendente da base. Uma vez a base firmemente colocada, a vedação é efectuada preenchendo o pequeno canal formado pelo bordo inclinado com estanho fino (Figura 4)…

“A soldadura da base é efectuada com a lata assente no prato de uma pequena torre de eixo vertical semelhante à que ainda hoje é utilizada por alguns oleiros. A placa é rodada pelo operador com o pé…

“O fecho da caixa nas instalações do cliente é efectuado da mesma forma. No entanto, a soldadura da base de fecho é uma operação muito delicada. Sob a ação do calor desenvolvido pelo ferro de soldar, o ar presente no espaço livre da lata (acima do produto) aquece, expande-se e tenta escapar através da solda líquida, criando minúsculos canais, muitas vezes invisíveis a olho nu, que permanecem após a solidificação, colocando o interior da lata em comunicação permanente com a atmosfera.

“Em certos tipos de latas, a tampa superior – diríamos agora a base – tem um pequeno orifício que permite a saída de ar e que é selado por meio de uma gota de solda quente colocada sobre o orifício. Este método é mais complicado, mas facilita a soldadura e, sobretudo, elimina a presença indesejável de ar. Por um lado, a qualidade do produto é melhorada e, por outro lado, o trabalho técnico na caixa é menos pesado…

“Se, à luz do que acaba de ser dito, imaginarmos por um momento a perícia com que se fabricavam caixas soldadas numa época em que as tolerâncias ainda não existiam e os calibres [1] utilizados eram geralmente imprecisos e grosseiros, podemos compreender que a reputação de que gozavam as caixas soldadas não era sobrestimada e que a sua classificação (antes da carta) na categoria de profissionais altamente qualificados era plenamente justificada” [2].

Há um certo número de diferenças entre os dois textos que devem ser salientadas.

Estas diferenças podem estar ligadas ao facto de o primeiro descrever uma oficina de folha de Flandres real, instalada numa fábrica de conservas por volta de 1850, enquanto o segundo se baseia nas memórias das pessoas, na presença de antigos equipamentos abandonados e na utilização desses equipamentos para a realização de protótipos.

Podem também depender do tipo de latas fabricadas: no primeiro caso, são latas de sardinha ou latas moldadas; no segundo, latas redondas.

[1] Parece que cada soldador tinha o seu pequeno arsenal de calibradores e calibres, que ele próprio fabricava e guardava ciosamente na sua caixa de ferramentas.

[2] Les Nouvelles des Forges n° 51 4/1969. Podemos ainda consultar os artigos históricos publicados neste jornal.

O responsável pela formação da época, o Sr. BOISSELIER, oriundo de uma família de conserveiros, considerava que a história das técnicas, o sector de atividade e a empresa eram essenciais para a formação. Ele estava à frente do seu tempo na tentativa de promover a história e a cultura industrial.

II LE TRAVAIL DE LA BOITE SOUDEE

Si les textes parlent facilement des ferblantiers-boîtiers dès qu’il s’agit d’histoire sociale, les descriptions techniques sont par contre plus rares et imprécises. Pourtant la qualité des boîtes métalliques nantaises est reconnue puisqu’en 1839 les fabricants de conserve BERTRAND et FEYDAU reçoivent une médaille d’argent à l’exposition de Paris de 1839 :

“Ils soudent leurs boîtes de fer blanc de manière à ne pas introduire de soudure, ni de résine à l’intérieur des boîtes et surtout de telle sorte que les couvercles sont facilement dessoudés lors de l’emploi et que les boîtes peuvent ainsi servir à plusieurs reprises au même usage” [3]

[3] Cité dans MARIE d’AVIGNEAU (A) – L’industrie des conserves de poisson en France -Thèse de doctorat – Sciences Economiques – Rennes 1955.

La plus ancienne description que nous ayons trouvée nous est faite par un conserveur du Croisic en 1855 : “D’abord à l’aide d’une forte cisaille il faut découper les corps ou les côtés. Puis avec une seconde cisaille les échancrer ; les passer ensuite au cylindre pour leur donner la moulure et le bord, enfin les ployer sur une lanterne de calibre. Les ferblantiers les prennent ensuite, ajustent les deux extrémités sous la pression d’une moraille en gouttière, les lient par un cordon de soudure et achèvent de leur donner la forme à l’aide d’un tampon. Les fonds sont taillés par un découpoir à abattage, repris puis posés sur un estampoir qui les creuse et leur imprime la moulure, et enfin placés et soudés sur les corps par les ferblantiers” [1].

[1] CAILLO Jeune – Recherche sur la pêche de la sardine en Bretagne et sur les industries qui s’y rattachent – Nantes, Imprimerie de Vincent FOREST, Place du Commerce – 1855- p. 96

Une série de notes historiques publiées dans les Nouvelles des Forges nous permet de préciser le travail du ferblantier-boîtier, bien qu’il ne soit question que de la boîte ronde : “Il s’agit, avant tout, d’un travail individual dont l’exécutant conserve, d’un bout à l’autre, l’entière responsabilité… En échange d’un bon-matière, l’ouvrier reçoit du magasin un lot déterminé de feuilles de fer blanc, sur lesquelles il exécute, lui-même, successivement, toutes les opérations de façonnage des boîtes. Quand celles-ci sont terminées, il les remet au magasin des produits finis, retourne pour percevoir un nouveau lot de feuilles et le cycle recommence… Les feuilles sont tracées, une à une, puis découpées au trait, à la cisaille d’établi. On obtient ainsi des plaques rectangulaires ou flans, auxquels un passage dans une rouleuse à main va donner la forme cylindrique. Le montage à plat est ensuite réalisé ; les deux extrémités à souder du flan étant maintenues appliquées l’une sur l’autre au moyen de la moraille.

“Imaginez un énorme ciseau dont les lames, privées de leur arête tranchante, ont été disposées horizontalement : la lame inférieure étant fixe et solidaire de la table, la lame supérieure mobile. Un puissant ressort appuie les deux lames l’une sur l’autre. L’ouverture de la lame mobile est obtenue par la compression du ressort sous l’action d’une tige commandée par un levier à pédale.

Lorsque le tube à souder a été mis en place, on relâche la pédale qui libère l’action du ressort ; les deux parties à souder se trouvent alors énergiquement appliquées l’une sur l’autre et l’on peut commencer l’opération de soudage, qui est précédée, comme toujours en pareil cas d’un décapage qu’ici on exécute au pinceau. Pour le soudage, on utilise l’étain fin (figure 1). Le fer à souder est chauffé sur un brasero alimenté au charbon de bois.

“La largeur de métal qui constitue le recouvrement devant permettre le soudage porte le nom de “croisure”. Il va de soi que plus la croisure est importante, plus le montage est résistant (figure 2). Le tube obtenu doit être rigoureusement cylindrique et son diamètre soigneusement respecté. En effet, s’il est trop grand, les fonds pénètrent sans serrage et le soudage sera rendu impossible. Si au contraire le diamètre est trop faible, le fond ne pourra pas pénétrer dans son emplacement. La conicité du tube présente bien, entendu les mêmes inconvénients. C’est à dire que la croisure doit être très régulière d’un bout à l’autre de la génératrice. Pour obtenir ce résultat, le soudeur se guide sur un tracé préalable exécuté à la largeur de la croisure au moyen d’un petit trusquin appelé tracette (figure 3).

“Le montage du tube étant terminé, celui-ci est alors soumis à une sorte de petite moulureuse à main qui exécute au moyen de molettes, les évasements destinés à recevoir les fonds (évasements cylindrique d’environ 8mm de hauteur, prolongé par un petit bord de 2 mm incliné vers l’extérieur).

“Les fonds, à l’origine sont à galbe plat. Ils présentent une jupe d’environ 9mm de hauteur, qui leur permet de s’engager, sans jeu, dans l’évasement du tube. Le chanfrein de raccordement, disposé entre l’évasement et le reste du corps, constitue une butée qui limite la descente du fond. Lorsque le fond est engagé à force dans son emplacement, on assure l’étanchéité en remplissant d’étain fin la petite rigole formée par le bord incliné (figure 4)…

“Le soudage du fond de fabrication est exécuté la boîte étant placée debout sur le plateau d’un petit touret à axe vertical analogue à celui qu’utilisent encore de nos jours certains potiers. La rotation du plateau est assuré par l’opérateur en s’aidant du pied…

“La fermeture de la boîte chez le client s’exécute de façon identique. Toutefois, le soudage du fond fermeture constitue une opération très délicate. En effet, sous l’action de la chaleur développée par le fer à souder, l’air présent dans l’espace libre de la boîte (au-dessus du produit) s’échauffe, se dilate et tente de s’échapper au travers de la soudure liquide, créant alors de minuscules canaux, souvent invisibles à l’oeil nu, qui subsistant après solidification, mettent l’intérieur de la boîte en communication définitive avec l’atmosphère.

“Dans certains types de boîtes, le couvercle supérieur – ,nous dirions maintenant le fond de fermeture – comporte un petit orifice qui permet à l’air de s’échapper et que l’on bouche au moyen d’une goutte de soudure habiliment déposée sur l’orifice. Cette méthode est plus compliquée, mais elle rend le soudage plus facile et surtout permet d’éliminer l’air, dont la présence est indésirable. D’une part, la qualité du produit se trouve améliorée et d’autre part le travail technique de la boîte est moins sévère…

“Si à la lueur de ce qui vient d’être dit, on imagine un instant ce que pouvait représenter comme habileté la réalisation des boîtes soudées à une époque où les tolérances n’existaient pas encore et où les calibres [1] utilisés étaient le plus souvent imprécis et grossiers, on comprend que la réputation dont bénéficiaient les boîtiers-soudeurs n’était pas surfaite et que leur classement (avant la lettre) dans la catégorie des professionnels hautement qualifiés était pleinement justifié” [2].

Les deux textes présentent un certain nombre de différences qu’il faut souligner. Les différences peuvent être liées au fait que le premier décrit un atelier de ferblanterie réel installé dans une conserverie vers 1850 tandis que le second s’appuie sur la mémoire des hommes, sur la présence de vieux matériel abandonné et sur l’utilisation de ce matériel pour la confection de prototypes.

Elles peuvent aussi dépendre du type de boîtes fabriquées : dans le premier cas, ce sont des boîtes à sardines ou boîtes de forme : dans le secondées boîtes rondes.

[1] Chaque boîtier soudeur possédait, paraît-il, son petit arsenal de calibres et de jauges qu’il avait confectionné lui-même à son idée et qu’il serrait jalousement dans son coffre à outil.

[2] Les Nouvelles des Forges n° 51 4/1969. On aura encore recours aux articles historiques publiés dans ce journal.

Le responsable de la formation de l’époque, M. BOISSELIER, issu d’une famille de conserveur, considérait que l’histoire des techniques, du secteur d’activité et de l’entreprise était indispensable à la formation. Avant l’heure, il tentait de promouvoir l’histoire et la culture industrielle.

Em ambos os casos, existe uma mistura de trabalho manual e de trabalho mecânico.

Convém salientar aqui que a noção de maquinismo não implica de modo algum a utilização de uma fonte de energia diferente da força muscular, mas define-se pelo facto de o homem intervir apenas como fonte de energia, como fornecedor e como regulador da máquina, sendo a operação técnica realizada pelo instrumento.

Para a moldagem das peças em bruto, ambas as descrições mencionam a utilização de máquinas, mas de formas diferentes. No primeiro caso, a peça em bruto é moldada antes de ser moldada, enquanto no segundo, a moldagem é efectuada depois de o corpo ter sido formado, o que nos aproxima das máquinas de flangear e das máquinas de cravar (utilização de rodas de serrilha). Podemos, por conseguinte, considerar que se trata de duas fases técnicas.

A segunda diferença diz respeito ao entalhe mencionado no primeiro texto e ausente no segundo, o que só pode ser um lapso. A peça a moldar é recuada numa das extremidades da peça em bruto para que não haja duas camadas de metal na intersecção, o que dificultaria o encaixe das extremidades de fabrico e de fecho.

Por fim, parece que o tipo de morel referido em cada um dos textos não é o mesmo e depende do tipo de soldadura que se está a fazer. Voltaremos a este ponto mais tarde.

Um livro sobre o fabrico de conservas de fruta, publicado em vésperas da Primeira Guerra Mundial, fornece mais alguns pormenores e põe em causa a ideia de trabalho qualificado: “Soldar latas requer apenas um pouco de prática, que pode ser adquirida com a prática. É preciso ensinar este trabalho a um ou mais trabalhadores que se habituem rapidamente a ele. Utiliza-se o seguinte equipamento: um torniquete para colocar a lata a soldar, que é acionado com o pé, dando à lata um movimento rotativo; um ferro de soldar a gasolina fácil de ajustar… O mais importante é estar muito limpo e garantir que o ferro está sempre perfeitamente estanhado. Após cada operação de soldadura, limpar o ferro com um pano húmido. A resina que utilizar deve estar muito limpa, espalhe-a sobre as peças a soldar com um pincel. A parte da caixa a soldar deve ser muito bem limpa, porque os vestígios de açúcar ou de fruta formam caramelo e impedem a soldadura, provocam sopros e, consequentemente, fugas. Todas estas pequenas precauções podem ser aprendidas na prática com cuidado e boa vontade.

Se a operária encarregada deste trabalho estiver à altura da tarefa, será capaz de produzir um bom resultado, sem deixar de ser responsável e de ter de reparar as fugas que possam ocorrer.

“Utiliza-se resina em pó para soldar ou prepara-se o seguinte líquido: deita-se ácido clorídrico (H. clH.) “Espírito de sal” num recipiente de vidro ou de barro e decompõe-se por meio de pedaços de zinco: liberta-se hidrogénio. Deixa-se repousar durante algum tempo, depois passa-se o líquido por um pano e junta-se uma quantidade igual de água”[1].

[1] ARNOU (Charles). Les industries de la conservation des fruits – Paris pelo autor – sem data (foi impresso em Vannes). Reeditado no final da 1ª Guerra Mundial (última data indicada: 1919).

Uma última descrição de um forasteiro em vésperas da Primeira Guerra Mundial. Primeiro, a oficina de fabrico de latas (contígua à fábrica de conservas). Estamos em Douarnenez: “No meio da sala, há uma mesa carregada de lâminas de estanho; de cada lado, cerca de trinta trabalhadores armados de maçaricos montam e soldam as lâminas. Quando estão em repouso, passam os maçaricos por uma espécie de forquilha de duas pontas aparafusada à borda da mesa” [2]. Depois, na fábrica de conservas, as latas são fechadas: “Sentados num escadote, têm à sua frente uma espécie de torno, semelhante ao utilizado pelos oleiros, que accionam com os pés.

Num piscar de olhos, a lata é fixada no torno e a tampa é colocada; com a mão esquerda, o trabalhador agarra num pau de solda e aplica-o no local desejado, enquanto com a direita aproxima um maçarico a gás, que derrete e espalha a solda”

[1]. O “maçarico” é um ferro de soldar, o que reflecte uma modernização dos instrumentos, embora o processo geral pareça ter mudado pouco desde 1842-1843, quando as máquinas apareceram pela primeira vez na indústria da folha de Flandres.

[2] HERUBEL (Marcel-A). La France au travail. En suivant les côtes de Dunkerque à Saint Nazaire – Paris, ROGER et CIE éd. – s.d. p. 247

[3] Idem p. 246

Todos os documentos aqui presentes são concordantes, e o inquérito ao trabalho de 1848 testemunha-o: “Nos últimos 5 anos, o trabalho tem sofrido uma diminuição contínua de manuseamento”[1], a tal ponto que, atualmente, se regista uma redução de dois terços nos últimos 5 anos, mais uma redução de 2/3 do número de trabalhadores, no sentido em que se quis acompanhar o progresso e, assim, acrescentar meios mecânicos ao trabalho, que, quando postos em prática, eliminam 2/3 dos trabalhadores, como já disse”[2].

[1] Aqui, trabalho manual, volume de trabalho.

[2] Arquivos departamentais do Loire Atlantique. 1M 21

Dans les deux cas, on retrouve un mélange de stade manuel et de machinisme.

Précisons ici que la notion de machinisme n’implique absolument pas le recours à une source d’énergie autre que la force musculaire mais qu’elle se définit par le fait que l’homme n’intervient que comme source d’énergie, comme fournisseur et comme régleur de la machine, l’opération technique étant assurée par l’instrument.

Pour le moulurage des flans, les deux descriptions mentionnent le recours à la machine, mais de façon différente. Dans le premier cas, le flan est mouluré avant d’être mis en forme, dans le second le moulurage se fait une fois le corps formé et nous rapproche des machines à border et des sertisseuses (recours au molettes). On peut alors supposer que nous avons affaire à deux stades techniques.

La seconde différence porte sur l’échancrage mentionné dans le premier texte et absent du second, ce qui ne peut être qu’un oubli. Il s’agit en effet d’échancrer la partie à moulurer à l’une des extrémités du flan afin qu’il n’y ait pas deux épaisseurs de métal au niveau de la croisure, ce qui rendrait plus difficile la pose des fonds de fabrication et de fermeture.

Il semblerait enfin que le type de moraille, dont parle chacun des textes, n’est pas le même et dépend du type de soudure exécuté. Nous reviendrons plus loin sur cet aspect.

Un ouvrage sur les conserves de fruits, à la veille de la première guerre mondiale, nous apporte quelques précisions supplémentaires et met en cause l’idée d’un travail qualifié : “Le soudage des boîtes de conserve ne demande qu’un peu d’habitude que l’on acquiert à la pratique. On doit enseigner ce travail à une ou plusieurs ouvrières qui peuvent rapidement s’y habituer. On utilise pour ce travail : un tourniquet sur lequel on place la boîte à souder, on l’actionne au moyen du pied, en donnant un mouvement rotatif à la boîte ; un fer à souder à essence que l’on règle facilement… L’essentiel est une grande propreté, que le fer soit toujours parfaitement étamé. Après chaque soudage essuyer le fer sur un linge mouillé. La résine que l’on emploie doit être très propre, la disperser sur les parties à souder au moyen d’un pinceau. Il faut que la partie de la boîte à souder soit très bien nettoyée, parce que les traces de sucre ou de fruits forment caramel et empêchent le soudage, provoquent des soufflures et par conséquent des fuites. Toutes ces petites précautions s’acquièrent à la pratique avec du soin et de la bonne volonté.

Si l’ouvrière chargée de ce travail est à la tâche, elle saura donner une bonne production, tout en restant responsable, et devant réparer les fuites qui se produiraient.

“On emploie pour souder la résine en poudre, ou on prépare le liquid suivant : “Dans un récipient en verre ou en faïence, on verse de l’acide chlorhydrique (H. clH.) “Esprit de sel” que l’on décompose au moyen de parcelles de zinc : il y a dégagement d’hydrogène. On laisse reposer quelque temps, puis on passe ce liquide à travers un linge et on l’additionne avec une quantité égale d’eau”[1].

[1] ARNOU (Charles). Les industries de la conservation des fruits – Paris chez l’auteur – sans date (a été imprimé à Vannes). Réédition datant de la fin de la 1ère guerre Mondiale (dernière date citée : 1919)

Retenons enfin une dernière description d’un observateur étranger à la profession à la veille de la première guerre mondiale. D’abord l’atelier de fabrication des boîtes (attenant à l’usine de conserves). Nous sommes à Douarnenez : “Au milieu de la pièce, s’allonge une table chargée de lames de ferblanc; de chaque côté, une trentaine d’ouvriers armés de chalumeaux, assemblent les lames et les soudent. Au repos, ils passent leurs chalumeaux dans une sorte de fourche à deux dents vissée sur le rebord de la table” [2]. Ensuite dans la conserverie, la fermeture des boîtes : “Assis sur un escabeau, ils ont devant eux une sorte de tour, analogue à celui des potiers, qu’ils actionnent avec le pied.

En un clin d’oeil la boîte est fixée sur le tour et le couvercle posé ; de la main gauche, l’ouvrier saisit un bâton de soudure et l’applique à l’endroit voulu, cependant que de la droite, il approche un chalumeau à gaz, qui fait fondre et étendre la soudure”

[1]. Le “chalumeau” est un fer à souder, ce qui traduit une modernisation des instruments alors même que le procédé général ne semble avoir guère bougé depuis 1842-1843 qu’apparaissent les machines dans la ferblanterie.

[2] HERUBEL (Marcel-A). La France au travail. En suivant les côtes de Dunkerque à Saint- Nazaire – Paris, ROGER et CIE éd. – s.d. p. 247

[3] Idem p. 246

Tous les documents, ici, concordent et l’enquête sur le travail de 1848 en témoigne : “Le travail depuis 5 années, a éprouvé une baisse continue de la manutention’[1] à tel point qu’il y a aujourd’hui deux tiers de diminution depuis 5 ans plus une suppression de 2/3 aussi d’ouvriers en ce sens qu’on a voulu suivre le progrès et par là ajouter au travail des moyens mécaniques lesquels étant mis en oeuvre suppriment comme je le dis plus haut 2/3 d’ouvriers” [2].

[1] Ici, travail à la main, volume de travail.

[2] Archives départementales de Loire Atlantique. 1M 2124

III SOLDADURA INTERNA OU EXTERNA

Embora aparentemente estável, muitas mudanças ocorreram entre a década de 1840 e a Segunda Guerra Mundial. Neste domínio, é necessário estabelecer uma ligação entre a evolução técnica e o problema da mão de obra.

Em 1891, um relatório da Câmara de Comércio conta, à sua maneira, a história do desenvolvimento da indústria da folha de Flandres: “Durante muitos anos, os únicos fabricantes de folha de Flandres em França, nomeadamente para as sardinhas em óleo, foram os de Nantes.

“Mais tarde, foram criadas empresas no Morbihan, no Finistère e depois na Vendeia, mas, tal como os seus antecessores de Nantes, estes novos fabricantes iam buscar as suas latas a Nantes, e eram os fabricantes de latas de Nantes que fabricavam as latas e as enviavam para as costas da Bretanha e da Vendeia para serem enchidas com sardinhas por trabalhadores também enviados de Nantes. A indústria das latas de conserva era então muito florescente.

“Desde então, a situação mudou. As mudanças neste sector remontam a 1864. Nessa altura, uma das empresas da costa bretã pediu ao seu fabricante de caixas de Nantes reduções tais que este último não podia conceder sem obter uma redução de preços dos seus trabalhadores. Os trabalhadores, que já estavam unidos, não num sindicato (a palavra era ainda desconhecida para eles) mas na Société des Ouvriers-Boîtiers, recusaram energicamente reduzir os preços que estavam a fazer.

“O fabricante de latas não podia aceitar as condições do fabricante de latas, pelo que cessou a produção e o fabricante de latas começou a fabricar as suas próprias latas utilizando trabalhadores locais.

“A partir de então, todas ou quase todas as fábricas de conservas das costas da Bretanha e da Vendeia fabricavam as suas próprias latas. Esta medida representou uma grande economia de mão de obra e pôde exercer uma influência devido ao número de efectivos que empregavam.

“Esta última consideração e o espírito de imitação levaram muitos fabricantes da Bretanha e da Vendeia a deixar de se abastecer em Nantes e a fabricar as suas próprias caixas nas suas próprias fábricas.

Os fabricantes de Nantes, afectados pela concorrência dos seus vizinhos que produziam mais barato, abandonaram Nantes e foram para as suas fábricas do litoral fabricar as caixas que tinham comprado ou fabricado em Nantes. Muitas vezes, estes trabalhadores abandonavam o trabalho ou faziam exigências que os trabalhadores locais, geralmente casados e satisfeitos com as melhorias que encontravam no trabalho que lhes era assim trazido, não tinham.

“Podemos, portanto, dizer que se o fabrico de latas de metal, que durante tanto tempo foi monopólio de Nantes, entrou em declínio, a causa remonta a 1864, quando os trabalhadores não compreenderam o interesse que tinham em ceder e baixar um pouco os seus preços para um caso excecional.

“Desde então, sob o impulso dos operários de Nantes, alguns fabricantes de latas de metal fizeram várias campanhas contra o fabrico de latas na costa atlântica. Em 1878, fizeram com que o Conselho Superior de Higiene e Saúde Pública decretasse a insalubridade da soldadura em interiores [1].

[1] Arquivo Departamental Loire Atlantique 6 JJ 603. Câmara de Comércio. Conselho Superior do Comércio. Relatório de 1891.

Este relatório, embora registe com bastante exatidão as deslocações ocorridas nas fábricas, atribui-as às reivindicações dos trabalhadores, quando as razões são outras.

A produção de alimentos enlatados está a crescer muito rapidamente.

Só para as sardinhas, a produção passou de 3 000 000 de latas em 1850 para 6 000 000 em 1852, 8 000 000 em 1853 e 10 000 000 em 1854[1]. [Este crescimento não podia ser absorvido pelos fabricantes de Nantes, e o livro de CAILLO prova que, em 1855, já tinham sido criadas fábricas no litoral.

O segundo problema era o transporte das caixas, numa altura em que tudo era feito por barco. O volume das latas implicava a mobilização de uma enorme tonelagem e as fábricas tinham de armazenar grandes volumes. O transporte da folha de Flandres em chapa era infinitamente menos dispendioso.

O terceiro fator, e não o menos importante, que explica a data de 1864 escolhida pelo relatório da Câmara de Comércio é o fabrico de folha de Flandres.

A maior parte da folha de Flandres utilizada em Nantes era produzida noutras regiões ou no estrangeiro. No entanto, a partir de 1861, as forjas de Hennebont começaram a fabricar folha de Flandres, favorecendo a produção de latas em Lorient e de caixas em Lanester. Os fabricantes de conservas encontravam as matérias-primas mais perto dos bancos de pesca, o que favorecia a produção local. Nas aldeias onde os homens estavam ocupados com a pesca e a agricultura, tinham de recorrer à mão de obra feminina ou às crianças. Daí a necessidade de simplificar o trabalho.

Em 1864, o fabricante de conservas Sylvain PEYRON dá uma outra explicação ligada ao crescimento demasiado rápido do número de fábricas de conservas nos anos 50:

“Alguns dos primeiros fabricantes (de sardinhas em lata) fizeram um mau negócio, mas foram rapidamente substituídos pelos seus latoeiros, que enriqueceram enquanto os seus patrões foram à falência. Com efeito, o fabrico de latas foi a causa da fortuna de vários latoeiros, quase todos eles passaram a fabricar sardinhas em óleo e estão atualmente à frente de grandes estabelecimentos” [2].

[1] CAILLO Jeune op. cit.

[2] PEYRON (Sylvain). A pesca da sardinha e as indústrias conexas. Quimperlé 1864.

Deste ponto de vista, o conflito em torno da selagem interna é bastante revelador. A 4 de março de 1879, o Ministro da Agricultura e do Comércio pede aos prefeitos que proíbam o fecho interno das latas e, a 18 de março de 1879, o prefeito do Loire Inférieure suspende-o:

“Artigo 1.º: Os fabricantes de latas para géneros alimentícios estão proibidos de soldar o interior das latas e de utilizar folha de Flandres que não seja estanhada com estanho fino no fabrico das referidas latas.

Artigo 2.º: Os infractores serão processados perante o tribunal competente e punidos em conformidade com a lei.

Artigo 3.º: Os presidentes de câmara são responsáveis pela execução do presente decreto, que será impresso num quadro de avisos e publicado no “Recueil des actes administratifs” [1].

De facto, o Ministro pediu, depois do Ministro da Marinha, “que a indústria fosse obrigada a voltar ao único método anteriormente utilizado e a soldar externamente”. Os industriais, os latoeiros e os fabricantes de latas reagiram imediatamente. Dirigiram-se ao Prefeito e pediram a intervenção do Conselho Geral:

“Considerando que a indústria de conservas alimentares remonta a mais de meio século e que, até à data, não foram registados casos de envenenamento resultantes da soldadura de latas.

“Considerando, além disso, que se a soldadura em recintos fechados pudesse, em casos excepcionais, provocar cólicas de chumbo, só poderia tratar-se de carnes ou legumes ácidos encerrados em latas de grande diâmetro e susceptíveis de alterar o volume relativamente grande de chumbo e de folha de Flandres com que estes alimentos estariam em contacto.

[1] Todos os documentos deste dossier podem ser encontrados em :

– arquivos departamentais Loire Atlantique – série 1M1559.

– arquivos municipais de Nantes – série F2 caixa 21 dossier 8.

“Considerando que os receios de envenenamento por Saturno não podem, em caso algum, ser aplicados ao fabrico de sardinhas impregnadas de óleo, cuja inocuidade nunca foi posta em causa.

“Considerando que a grave medida tomada pelo Ministro da Agricultura e do Comércio veio suspender os fabricantes de conservas no momento em que as latas estão a ser fabricadas e quando se preparam para as encher, quer com ervilhas e outros legumes, quer com sardinhas.

“Considerando que esta medida inesperada causou perturbações e ansiedade em toda a parte e suspendeu o trabalho em muitas oficinas.

“Considerando que quaisquer obstáculos causados aos fabricantes de conservas, numa altura em que a pesca da sardinha está prestes a começar, resultariam na acumulação de muitas ruínas nos departamentos ocidentais e, em particular, reduziriam à pobreza mais de quinze mil famílias de marinheiros que vivem do produto da pesca da sardinha.

“Considerando que o Ministro, a pedido do Prefeito, já decidiu adiar o projeto até que uma nova investigação seja realizada.

O Conselho Regional manifesta o desejo de que os decretos relativos ao fabrico de latas metálicas destinadas a conservas alimentares sejam imediatamente revogados e que se proceda a um inquérito, no qual serão ouvidas as partes interessadas, antes de se tomar uma medida cuja gravidade é tal que, a prevalecer, levaria à ruína de uma das principais indústrias do nosso país”.

Encontramo-nos numa situação de bumerangue, em que o exército está a planear substituir as carnes salgadas por carne enlatada e em que os fabricantes de alimentos enlatados se vêem a competir com os alimentos enlatados americanos.

Foram os produtores de conservas que chamaram a atenção para a má qualidade e para as costuras das latas utilizadas pelos americanos: ao mesmo tempo, o Ministro descobriu “que está provado que as latas, uma vez vazias, são utilizadas para uma série de fins em vários lares”.

A Chambre Syndicale des ouvriers-boîtiers de Nantes também tinha sido ouvida pelo prefeito e, em 12 de maio de 1879, exprimia a sua satisfação por ver a medida suspensa numa carta dirigida ao prefeito: “Entre as pessoas que tiveram a honra de ser apresentadas a V. Exa. pelo Sr. Presidente da Câmara de Nantes, encontrava-se um certo número de caixeiros pertencentes à Chambre Syndicale; estes últimos relataram à assembleia geral de 27 de abril o feliz resultado obtido relativamente à manutenção do método de trabalho utilizado num grande número de fábricas que fabricam latas para conservas alimentares. Estamos a falar de soldadura interna… O senhor Prefeito disse que, no caso das latas de sardinha fabricadas com óleo, a soldadura interna não poderia ter consequências nefastas para a saúde, uma vez que o óleo é uma substância isolante que, em caso de acidente, levaria consigo o seu remédio.

Asseguramos que as latas de todas as capacidades podem ser soldadas sem perigo com uma solda que contém 3/5 de chumbo e 2/5 de estanho; esta quantidade de estanho é suficiente para aniquilar completamente o efeito venenoso do chumbo; infelizmente, poucas empresas observam este ponto tão importante”.

Três textos abordam mais pormenorizadamente o fabrico da lata. O primeiro é uma carta altamente técnica da indústria conserveira, lembrando que a lata é uma imagem de marca e cara. Depois de mostrarem que a quantidade de solda que toca o produto nas latas de 1/2 e 1/4 de sardinha é infinitesimal, os enlatadores prosseguem: “Em algumas fábricas, as latas de ¼ são produzidas em mais de um milhão; em média, são produzidas mais de 500.000 latas em cada fábrica. É em relação a estas últimas latas que a aplicação do decreto que proíbe a soldadura no interior do corpo da lata teria inconvenientes muito graves. Estas latas, com raras excepções, são atualmente fabricadas em folha de Flandres impressa e são vendidas principalmente no estrangeiro. A aparência da lata tem uma importância real; a lata branca é vendida por menos 2 a 3% do que a lata impressa. É fácil verificar que a soldadura fora do corpo impresso produz um efeito inestético e pode levar a supor que a lata foi reparada.

“Mas o novo processo de soldadura tem outras desvantagens muito graves. Não há pequenas poupanças a fazer num processo de produção que custa milhões. A soldadura do corpo ao interior é muito fácil e é feita de forma ligeira; quando a caixa cheia é finalmente fechada, o defeito na soldadura de montagem é remediado, se necessário, por uma ligeira soldadura exterior.

“A situação é diferente para a caixa soldada no exterior. O verniz mal aplicado para a impressão, apesar das precauções tomadas, produz rebarbas e, como a soldadura não assenta sobre o verniz, é necessário um exame muito especial de todos os corpos e, muitas vezes, uma raspagem antes de se poder efetuar a soldadura. Dois dos cantos da tira têm de ser recortados, pelo que é necessário um passe adicional; a superfície de sobreposição da tira tem de ser aumentada, o que resulta numa perda de material.

Além disso, como os fundos e as tampas já não estão em contacto com a solda no ponto de montagem, o operário tem de fazer o chamado ponto de solda, tanto durante a fusão como no fecho final da lata. Apesar desta precaução e do consequente aumento das despesas, é frequente haver fugas, ou seja, latas perdidas”.

Por seu lado, o grupo de investigação do Conselho de Higiene do Loire Atlântico fez um balanço técnico: “Interrogámos latoeiros de reconhecida competência e numa situação em que a sua imparcialidade nos foi perfeitamente demonstrada. Eis os resultados das conferências que efectuámos com estes fabricantes, cuja perfeita competência não pode ser posta em causa.

” 1 . No passado, a soldadura vertical das latas só era efectuada no exterior; em Paris, continua a ser feita quase exclusivamente nestas condições favoráveis. Estamos a falar aqui apenas da soldadura vertical, uma vez que o trabalhador só pode soldar a tampa da lata a partir do exterior.

“2. Quando a soldadura reta e vertical tiver sido feita no exterior e tiver de ser unida à soldadura circular ou retangular na tampa, é extremamente importante que os dois cordões de liga estejam perfeitamente unidos. Isto é fácil para o operário cuidadoso que sabe como evitar qualquer quebra de continuidade aplicando um pouco de solda em excesso no ponto de intersecção. A soldadura reta foi feita internamente? É ainda mais fácil fazer uma junção perfeita entre os cordões metálicos; é por isso que a soldadura foi improvisada utilizando trabalhadores inexperientes cujos salários eram inferiores aos dos latoeiros especializados. Esta é provavelmente a origem deste tipo de soldadura.

“Para além da soldadura propriamente dita, é frequentemente aplicado um cordão de reforço na junção do estanho para aumentar a resistência da lata, que tem de ser submetida a temperaturas elevadas durante várias horas. Este facto explica a quantidade relativamente grande de solda em algumas latas cilíndricas, que se assemelham a paus achatados com cerca de um centímetro de largura.

“4. Em suma, não é mais difícil para um latoeiro soldar latas externamente do que pelo processo adotado há alguns anos, que, de qualquer modo, só é utilizado muito excecionalmente em Paris.

“5. Os obstáculos invocados por algumas pessoas relativamente à dificuldade de impressão em caixas soldadas exteriormente também não existem”. O último documento sobre o mesmo assunto é uma carta confidencial do Prefeito ao Ministro (26 de fevereiro de 1880), na qual o Prefeito salienta que “pessoas competentes” reconhecem confidencialmente a validade da proibição e “indicam que a principal causa da resistência dos fabricantes, especialmente nos departamentos vizinhos, pode ser o facto de empregarem trabalhadores não qualificados, por vezes mulheres e crianças, para soldar as latas quando têm pressa em colocá-las.

A soldadura exterior, que exige operadores mais experientes e com algum conhecimento do ofício, pode, portanto, causar um certo incómodo e um aumento real do preço de custo” (26 de fevereiro de 1880). É agora possível medir as alterações técnicas introduzidas para empregar mão de obra não qualificada:

- A utilização de soldadura interna para simplificar o procedimento e esconder uma soldadura feia.

- O fecho da lata cheia exige uma certa perícia, pelo que se deixa um orifício ao fechar a lata para permitir a saída do ar e a reintrodução do óleo eventualmente derramado durante o manuseamento; um ponto de soldadura assegura o fecho da lata.

A proibição da soldadura interna, coincidindo com o início da crise da sardinha, levou a uma procura simultânea de novos modelos de latas e de novas técnicas de fabrico. Os novos modelos de latas foram também concebidos para abrir novos mercados através do desenvolvimento de um sistema de abertura fácil.

III SOUDURE INTERIEURE OU EXTERIEURE

Sous une apparente stabilité, de nombreux changements sont intervenus entres les années 1840 et la seconde guerre mondiale. Il faut lier ici évolution technique et problème de main-d’œuvre.

En 1891, un rapport de la Chambre de Commerce raconte à sa façon l’histoire de l’évolution de la ferblanterie : “Pendant de longues années il n’a existé en France d’autres fabricants de conserves, notamment pour les sardines à l’huile, que ceux de Nantes.

“Plus tard des maisons ont été créées en Morbihan, Finistère, puis en Vendée, mais comme leurs aînés de Nantes, ces nouveaux fabricants prenaient leurs boîtes à Nantes, et c’était les fabricants de boîtes métalliques de Nantes qui faisaient des boîtes de fer-blanc puis les expédiaient sur les côtes de Bretagne et de Vendée pour être remplies de sardines par des ouvriers également envoyés de Nantes. L’industrie des boîtes métalliques était alors très prospère.

“Depuis, la situation s’est modifiée. Les changements survenus dans cette industrie remontent à 1864. A cette époque, une des maisons de la côte de Bretagne demanda à son fabricant de boîtes de Nantes des réductions telles que celui-ci ne pouvait les accorder sans obtenir de ses ouvriers une réduction de prix de façon. Ceux-ci déjà réunis, non en syndicat, le mot leur était encore inconnu, mais en Société des Ouvriers-Boîtiers, refusèrent énergiquement de réduire quoi que ce soit sur les prix fabriqués.

“Le fabricant de boîtes métalliques ne pouvant accepter les conditions du fabricant de conserves cessa sa fabrication, et le dit fabricant de conserves entreprit avec des ouvriers du pays la fabrication de ses boîtes.

“A partir de ce moment, tous ou presque tous les fabricants de conserves des côtes de Bretagne et Vendée fabriquèrent eux-mêmes leurs boîtes. Ils trouvèrent là une sérieuse économie dans la main-d’œuvre et exercèrent ainsi une influence en raison du personnel qu’ils occupaient.

“Cette dernière considération et l’esprit d’imitation décidèrent beaucoup de fabricants de Bretagne et de Vendée à cesser de s’approvisionner à Nantes et à fabriquer leurs boîtes eux-mêmes dans leurs propres établissements.

Les fabricants de Nantes, touchés par la concurrence de leurs voisins, produisant à meilleur marché, abandonnèrent Nantes et allèrent fabriquer dans leurs établissements de la côte les boîtes qu’autrefois ils achetaient ou fabriquaient eux-mêmes à Nantes. Ils trouvèrent là non seulement une économie, mais encore une sécurité qui leur échappait lorsqu’ils utilisaient les ouvriers expédiés de Nantes pour le soudage en Bretagne et Vendée ; ceux-ci, trop souvent, abandonnaient le travail ou formulaient des exigences que n’avaient pas les ouvriers du pays, mariés le plus souvent, et heureux de l’amélioration qu’ils trouvaient dans le travail qui leur était ainsi apporté.

“On peut donc dire que si la fabrication des boîtes métalliques, qui a été si longtemps un monopole pour Nantes, a périclité, la cause remonte à 1864, les ouvriers n’ayant pas compris l’intérêt qu’ils avaient à céder et à diminuer un peu, pour une affaire exceptionnelle, les prix de leur tarif de cette époque.

“Depuis, à l’instigation des ouvriers de Nantes, certains fabricants de boîtes métalliques ont soutenu plusieurs campagnes contre la fabrication faite sur les côtes de l’Atlantique. Ils firent décider en 1878, par le Conseil Supérieur d’hygiène et de salubrité publique, que le soudage intérieur est malsain [1].

[1] Archives départementales de Loire Atlantique 6 JJ 603. Chambre de Commerce. Conseil Supérieur du Commerce. Rapport de 1891.

Ce rapport, s’il enregistre assez justement les déplacements qui se sont produits dans les lieux de fabrication, en impute la cause aux revendications des ouvriers, alors que les raisons se trouvent ailleurs.

La croissance de la production des conserves est extrêmement rapide.

Pour les seules sardines, la production passe de 3.000.000 de boîtes (en prégnant pour unité le quart) en 1850 à 6.000.000 en 1852, 8.000.000 en 1853 et 10.000.000 en 1854. [1] Une telle croissance ne peut être absorbée par les fabricants de Nantes et le livre de CAILLO prouve que dès 1855, des fabriques sont déjà installées sur la côte.

Second problème le transport des boîtes à une époque où tout se fait par bateau. Le volume des boîtes implique une mobilisation d’un énorme tonnage et dans les usines des volumes de stockage important. Le transport du fer-blanc en feuille est alors infiniment moins coûteux.

Troisième élément, et non des moindres, qui explique la date de 1864 retenue par le rapport de la Chambre de Commerce : la fabrication du fer-blanc.

Pour l’essentiel le fer-blanc utilisé à Nantes est produit dans d’autres régions ou à l’étranger. Or, à partir de 1861, les forges d’Hennebont se mettent à fabriquer du fer-blanc et vont favoriser la fabrication de boîtes à Lorient et de caisses à Lanester. Les conserveurs vont trouver les matières premières plus proches des lieux de pêche, ce qui joue en faveur d’une production locale. Celle-ci se fera en ayant recours à la main-d’œuvre locale qu’il faudra former et dans des villages où les hommes sont occupés aux activités de pêche et d’agriculture, auront recours à de la main-d’œuvre féminine ou à des enfants. D’où la recherche d’une simplification du travail.

Le conserveur Sylvain PEYRON fournit enfin dès 1864 une autre explication liée à la croissance trop rapide du nombre de conserveries dans les années 50 : “Quelques uns des premiers fabricants (de conserves de sardines) ont fait de mauvaises affaires, mais ils n’ont pas tardé à être remplacé par leurs ferblantiers qui eux s’enrichissaient quand leurs patrons se ruinaient. Car la fabrication de boîtes de fer-blanc a été la cause de la fortune de plusieurs ferblantiers, qui presque tous se sont mis à faire de la sardine à l’huile et sont aujourd’hui à la tête de forts établissements”.[2]

[1] CAILLO Jeune op. cite

[2] PEYRON (Sylvain). De la pêche à la sardine et des industries qui s’y rattachent. Quimperlé 1864.

De ce point de vue le conflit autour de la soudure intérieure est assez révélateur. Le 4 mars 1879, le ministre de l’agriculture et du commerce demande aux préfets d’interdire la soudure intérieure des boîtes de conserves et le 18 mars 1879, le Préfet de la Loire Inférieure arrête:

“Article 1 : Il est interdit aux fabricants de boîtes de conserves alimentaires de pratiquer les soudures à l’intérieur des boîtes et de se servir pour la confection desdites boîtes d’autres fer-blanc que celui étamé à l’étain fin.

Article 2 : Les contrevenants seront poursuivis devant le tribunal compétent pour être puni conformément aux lois.

Article 3 : MM. les maires sont chargés de l’exécution du présent arrêté qui sera imprimé en placard et inséré au recueil des actes administratifs”.[1]

Le ministre demande en fait, après celui de la Marine, “que l’industrie fut astreinte à revenir à la seule méthode autrefois employée et à souder extérieurement”. La réaction des industriels, ferblantiers et fabricants de conserves est immédiate. Ils interviennent auprès du préfet et poussent le Conseil Général à intervenir :

“Considérant que l’industrie des conserves alimentaires remonte à plus d’un demi-siècle et que jusqu’ici il n’a été signalé aucun cas d’empoisonnement résultant du soudage des boîtes en fer-blanc.

“Considérant d’ailleurs que si la soudure à l’intérieur pouvait dans des cas exceptionnels provoquer des coliques de plomb, il ne saurait être question que de viande ou légumes acides renfermés dans des boîtes d’un grand diamètre et susceptibles d’altérer la lame étain et de plomb qui serait dans ce cas d’un volume relativement important avec laquelle ces aliments seraient en contact.

[1] L’ensemble des pièces de ce dossier se trouvent :

– aux archives départementales de Loire Atlantique – série 1M1559.

– aux archives municipales de Nantes – série F2 carton 21 dossier 8.

“Considérant qu’en aucun cas les craintes d’empoisonnement saturniens ne sauraient s’appliquer à la fabrications des sardines imprégnées d’huile et dont l’innocuité n’a jamais été mise en doute.

“Considérant que la grave mesure prise par M. le Ministre de l’agriculture et du commerce est venu suspendre les fabricants de conserves juste au moment où les boîtes sont fabriquées et alors qu’ils se préparent à les remplir, soit de petits pois et autres légumes, soit de sardines.

“Considérant que cette mesure inattendue a jeté partout la perturbation et l’inquiétude et a suspendu le travail dans beaucoup d’ateliers.

“Considérant que toutes entraves suscitées aux fabricants de conserves alimentaires, au moment où la pêche à la sardine va commencer, auraient pour résultat d’accumuler de nombreuses ruines dans les départements de l’Ouest, et notamment de réduire à la misère plus de quinze mille familles de marins vivant du produit de la pêche de la sardine.

“Considérant que déjà M. le Ministre à la demande de M. le Préfet a décidé qu’il y aurait lieu de surseoir jusqu’à ce qu’une nouvelle enquête fut faite.

Le Conseil Régional émet le vœu que les arrêtés relatifs à la fabrication des boîtes métalliques destinées aux conserves alimentaires soient rapportés immédiatement et qu’une enquête, dans laquelle seront entendus les intéressés, soit faite avant de prendre une mesure dont la gravité est telle que si elle prévalait, elle amènerait la ruine de l’une des principales industries de notre pays”.

On se trouve dans une situation boomerang où l’armée envisage de remplacer les salaisons par des conserves de viande et où les fabricants de conserves se trouvent concurrencés en ce domaine par les conserves américaines.

Ce sont les saisonniers et conserveurs qui ont attiré l’attention sur la mauvaise qualité et la soudure intérieure des boîtes utilisées par les américains : le ministre en même temps découvre “qu’il est un fait avéré, que les boîtes, une fois vides, servent à une foule d’usages dans un certain nombre de ménages”.

La Chambre Syndicale des ouvriers-boîtiers de Nantes avait aussi été entendue par le préfet et le 12 mai 1879 ils expriment, dans une lettre au préfet, leur satisfaction de voir la mesure suspendue : “Parmi les personnes qui ont eu l’honneur de vous être présentées par Monsieur le Maire de Nantes, se trouvaient un certain nombre d’ouvriers boîtiers appartenant à la Chambre Syndicale ; ces derniers ont rendu compte à l’assemblée générale du 27 avril de l’heureux résultat obtenu concernant le maintien du mode de travail employé dans un grand nombre de fabriques de boîtes pour conserves alimentaires. Nous voulons parler des soudures intérieures… Vous avez dit Monsieur le Préfet que pour les boîtes à sardines à l’huile la soudure intérieure ne pouvait avoir aucune’ conséquence fâcheuse pour la santé, attendu que l’huile est un corps isolant, qui en cas d’accident porterait son remède avec lui.

Permettez-nous de vous affirmer qu’on peut sans danger souder intérieurement les boîtes de toutes capacités en employant de la soudure au titre de 3/5 de plomb et 2/5 étain, cette quantité d’étain est suffisante pour annihiler complètement l’effet vénéneux du plomb ; malheureusement peu de maisons observent ce point si important”.

Trois textes rentrent plus dans le détail de la fabrication de la boîte. C’est d’abord la lettre très technique des fabricants de conserve qui rappelle que la boîte est une ¡mage de marque et qu’elle coûte cher. Après avoir montré que dans les boîtes de sardines 1/2 et 1/4 la quantité de soudure qui touche le produit est infime, les conserveurs poursuivent : “La fabrication sous forme de ¼ s’élève dans quelques usines à plus d’un million de boîtes, elle est certainement en moyenne, de plus de 500.000 boîtes par usine. C’est en ce qui concerne ces dernières boîtes que l’exécution de l’arrêté interdisant le soudage à l’intérieur du corps de la boîte aurait de bien graves inconvénients. Ces boîtes, à de rares exceptions, sont faites maintenant avec des fer-blancs imprimés, elles se vendent surtout à l’étranger. L’aspect de la boîte a une réelle importance, la boîte blanche se vend de 2 à 3 % au-dessous de la boîte imprimée. Il est facile de constater que le soudage en dehors du corps imprimé produit un effet disgracieux et peut faire supposer que la boîte a été réparée.

“Mais la nouvelle soudure demandée a d’autres et bien graves inconvénients. Il n’y a pas de petites économies pour une fabrication qui se chiffre par millions. La soudure du corps à l’intérieur est très facile, se fait légèrement ; en fermant définitivement la boîte remplie on remédie, s’il et nécessaire, au vice de la soudure de montage par une légère soudure extérieure.

“Il en est autrement pour la boîte soudée à l’extérieur. Le vernis mal appliqué pour l’impression, malgré les précautions prises, produit des bavures, et comme la soudure ne prend pas sur le vernis, un examen tout particulier de tous les corps et souvent un grattage sont nécessaires, avant qu’il puisse être procédé au soudage. Deux des angles de la bande doivent être échancrés, il y a donc lieu à une passe supplémentaire ; la surface de recouvrement de la bande sur elle-même doit être augmentée, ce qui donne lieu à une perte de matière.

De plus les fonds et couvercles, lors du fonçage et de la fermeture définitive de la boîte ne se trouvant plus en contact avec la soudure, à l’endroit du montage, l’ouvrier doit faire aussi bien lors du fonçage que lors de la fermeture ce que l’on appelle un point de soudure. Malgré cette précaution et l’augmentation de dépense qui en résulte, il se produit souvent des fuites, c’est à dire des pertes de boîtes”.

De son côté, le groupe d’enquête du Conseil d’Hygiène de Loire Atlantique fournit une appréciation technique : “Nous avons interrogé des ferblantiers d’une habileté reconnue et dans une situation telle que leur impartialité nous fut parfaitement démontrée. Voici le résultat des conférences que nous avons eues avec ces industriels dont on ne saurait mettre en doute la parfaite compétence.

” 1 . Autrefois on ne pratiquait qu’à l’extérieur la soudure verticale des boîtes à conserves, à Paris elle est encore aujourd’hui opérée dans ces favorables conditions d’une manière presque exclusive. Il s’agit seulement ici de la soudure verticale puisque bien évidemment, l’ouvrier ne saurait souder le couvercle de la boîte qu’en procédant extérieurement.

“2. Lorsque la soudure rectiligne et verticale a été effectuée extérieure et qu’il s’agit de la relier avec la soudure circulaire ou rectangulaire du couvercle, il est d’une extrême importance que la jonction des deux bourrelets d’alliage soit parfaitement opérée. Cela est facile pour l’ouvrier soigneux qui sait en déposant un petit excès de soudure au point d’intersection éviter toute solution de continuité. La soudure rectiligne a-t-elle été faite intérieurement ? La facilite de parfaite jonction des bourrelets métalliques est plus grande encore ; aussi en opérant par ce dernier moyen a-t-on pu improviser des soudures avec des ouvriers peu expérimentés dont le salaire était moins élevé que celui des ferblantiers habiles, telle est probablement l’origine de ce genre de soudure.

“3. Indépendamment de la soudure proprement dite, ¡I est souvent pratiqué à la jonction du fer-blanc un bourrelet de renforcement destiné à augmenter la solidité de la boîte qui doit être soumise pendant plusieurs heures à une haute température. Ainsi s’explique les quantités relativement fortes de soudure sur certaines boîtes cylindriques et qui ont l’apparence de baguette aplaties de un centimètre de largeur environ.

“4. En somme il n’y a pas plus de difficulté pour un ferblantier à souder les boîtes extérieurement que par le procédé adopté depuis un certain nombre d’années et qui en tout cas n’est que fort exceptionnellement employé à Paris.

“5. Les obstacles invoqués par quelques personnes en ce qui touche la difficulté d’imprimer sur les boîtes soudées extérieurement, n’existent pas davantage”. Dernier document enfin sur le même thème, une lettre confidentielle du préfet au ministre (26 février 1880) dans laquelle le préfet signale que des “gens compétents” reconnaissent confidentiellement le bien-fondé de l’interdiction et “Elles indiquent que la cause principale de la résistance des fabricants, surtout dans les départements voisins, provient peut-être qu’ils emploient des ouvriers peu habiles, quelquefois des femmes et des enfants pour pratiquer la soudure aux boîtes lorsqu’on est pressé pour y placer les conserves.

La soudure à l’extérieur, exigeant des opérateurs plus expérimentés et connaissant un peu le métier, peut donc entraîner une certaine gène et un accroissement réel du prix de revient”(26 février 1880). Il est possible maintenant de mesurer les transformations techniques qui avaient été introduites pour employer de la main-d’œuvre non qualifiée:

- Le recours à la soudure intérieure permettant de simplifier la procédure et de cacher une soudure laide.

- La fermeture de la boîte pleine demandant une certaine habileté, un trou maintenu au moment de la fermeture permet à la fois de faire échapper l’air et de réintroduire l’huile qui aurait pu être renversée pendant la manipulation ; un point de soudure assurant la fermeture ultérieure.

L’interdiction de la soudure intérieure, coïncidant avec le début de la crise sardinière, va conduire à rechercher simultanément de nouveaux modèles de boîtes et de nouvelles techniques de fabrication. Les nouveaux modèles de boîte, doivent aussi permettre d’ouvrir de nouveaux marchés en mettant au point un système d’ouverture facile.

III A CHAVE PARA A SOLDADURA

Numa carta datada de 24 de fevereiro de 1887, Camille OGEREAU encomendou à SAUNIER-TESSIER (atualmente CARNAUD BMA) caixas para a sua fábrica de La Turballe; a lista incluía “1/4 Marine Club de abertura fácil com chave e tampa ilustrada”.

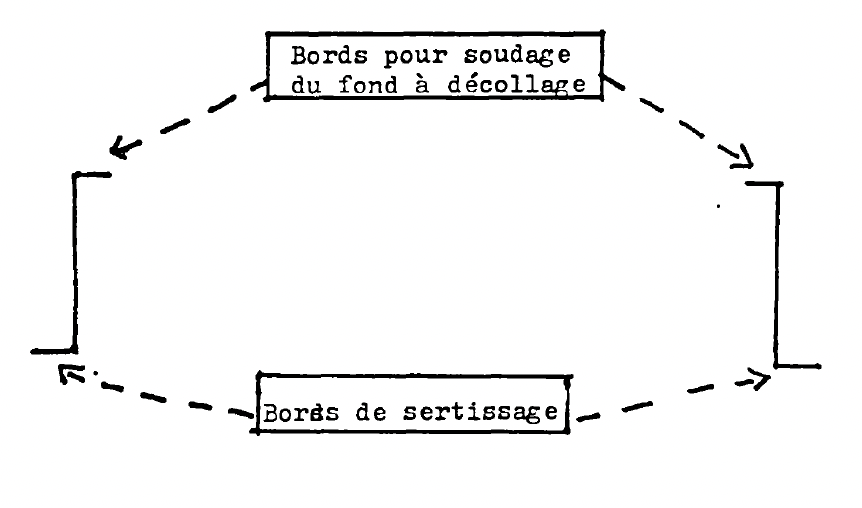

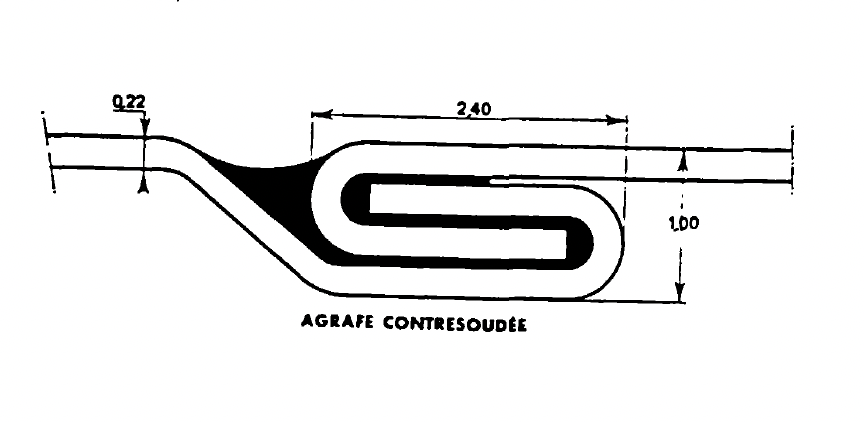

Embora o nome do inventor da chave seja desconhecido, sabe-se que foi produzida em Nantes por uma empresa que fabricava grelhas para fábricas de conservas de peixe e que seria conhecida como “La Clef Française”. A chave era um elemento essencial na transformação dos modelos de latas, uma vez que o fabricante tinha de se preocupar com o cliente que iria abrir a lata. A chave era utilizada para dois tipos principais de latas: as latas de película e as latas de tiras, ou mais tarde latas de desbaste.

A lata destacável existe ainda hoje para as conservas de peixe (embora esteja a desaparecer): o corpo da lata é debruado no interior e a tampa, equipada com uma lingueta para abrir com a chave, é soldada ao rebordo assim formado.

III LA CLE DU SOUDAGE

Dans une lettre du 24 février 1887, Camille OGEREAU passe commande à la maison SAUNIER-TESSIER (aujourd’hui CARNAUD BMA) de boîtes pour leur usine de La Turballe ; on trouve dans la liste des “1/4 Marine Club ouverture facile avec clef couvercle illustré”. Si le nom de l’inventeur de la clef est inconnu, on sait par contre qu’elle fut produite à Nantes dans une Entreprise qui fabriquait notamment des grils pour les conserveries de poisson et qui prendra le nom de “La Clef Française“. La clef est un élément essentiel pour transformer les modèles de boîtes car le fabricant doit se préoccuper du cliente qui ouvrira la boîte. La clef sera utilisé pour deux types principaux de boîtes : les boîtes à décollage et les boîtes à bandes ou par la suite boîte à amincissement.

La boîte à décollage existe encore aujourd’hui pour les conserves de poisson (bien qu’elle soit en voie de disparition : le corps de la boîte est bordé intérieurement et le couvercle muni d’une languette pour l’ouverture avec la clef, est soudé sur le bord ainsi formé.

O segundo tipo de abertura (caixa de tiras) consiste em ligar a tampa ao corpo da caixa através de uma tira metálica soldada. A tira tem uma lingueta que permite a passagem da chave. Para abrir, a tira é arrancada e a base pode ser utilizada como tampa. Estas latas eram e continuam a ser utilizadas para conservas de carne. Este tipo de fecho é semelhante ao que se utiliza para fechar frascos ou potes com tiras herméticas ou cimentos especiais.

Com base nestes dois princípios, multiplicaram-se os modelos, com cada fabricante de conservas e/ou latoeiro a tentar distinguir-se. Por exemplo, SAUPIQUET criou uma lata de sardinha baseada no princípio da tira, mas todo o corpo da lata era destacado.

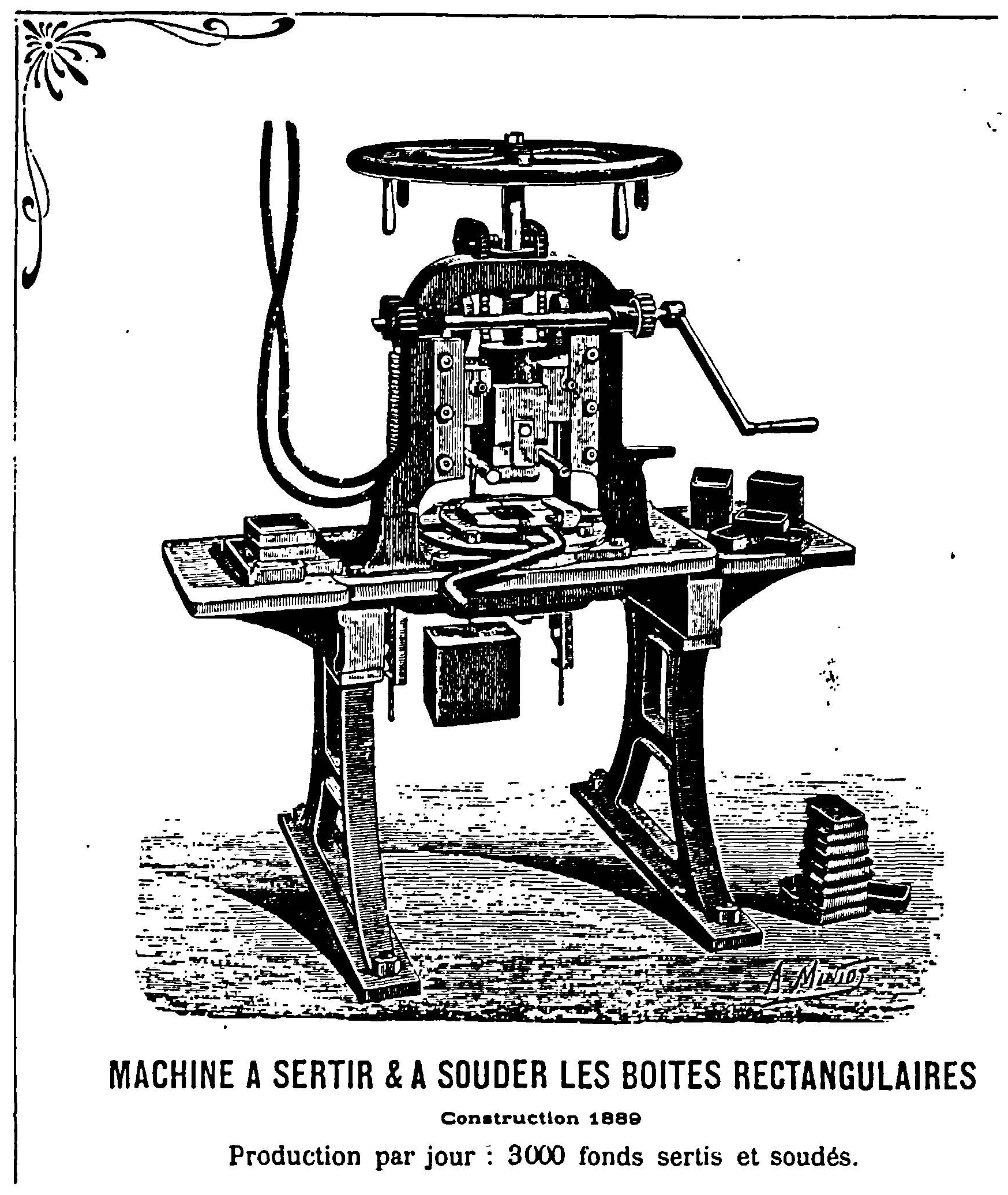

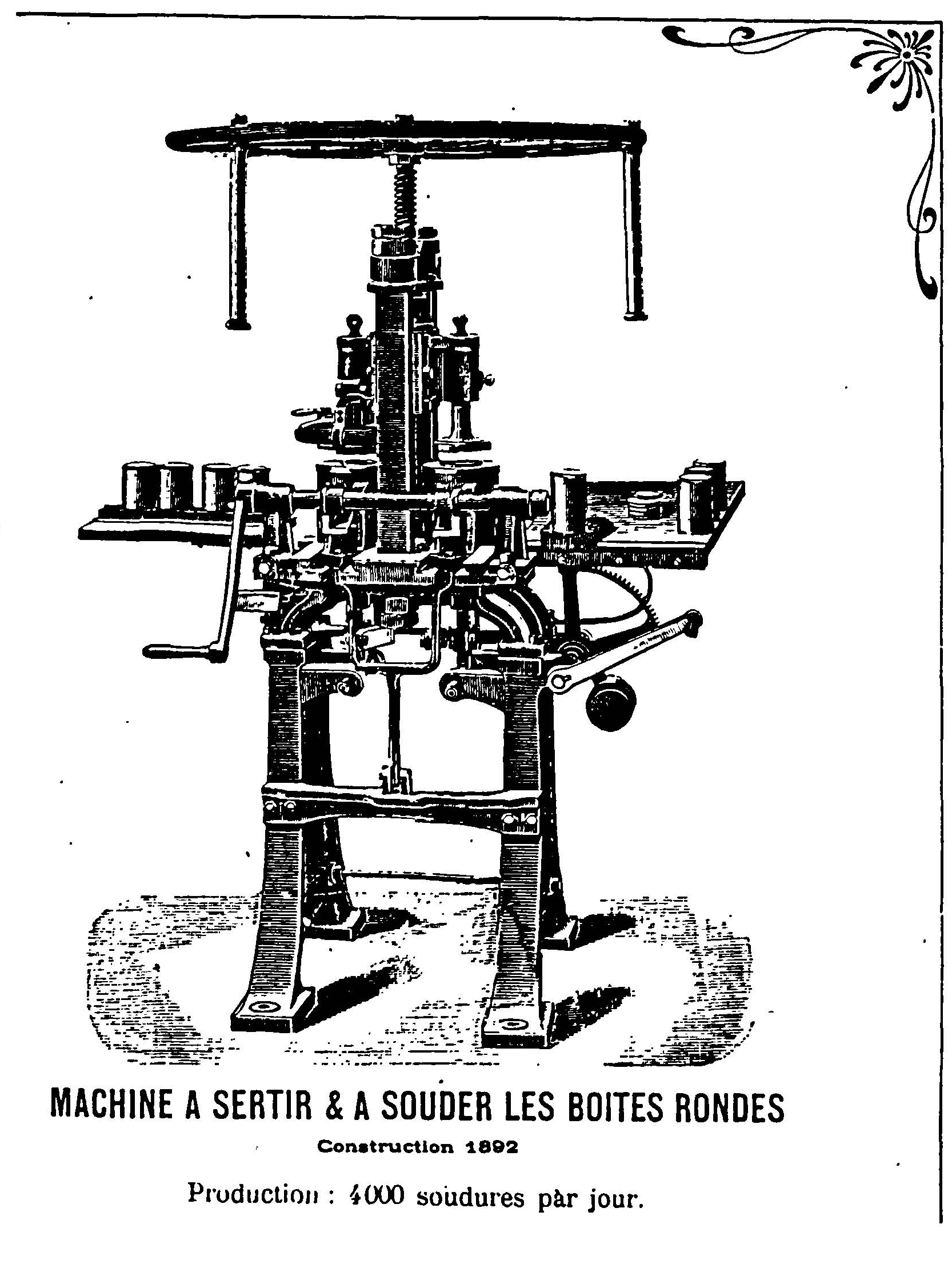

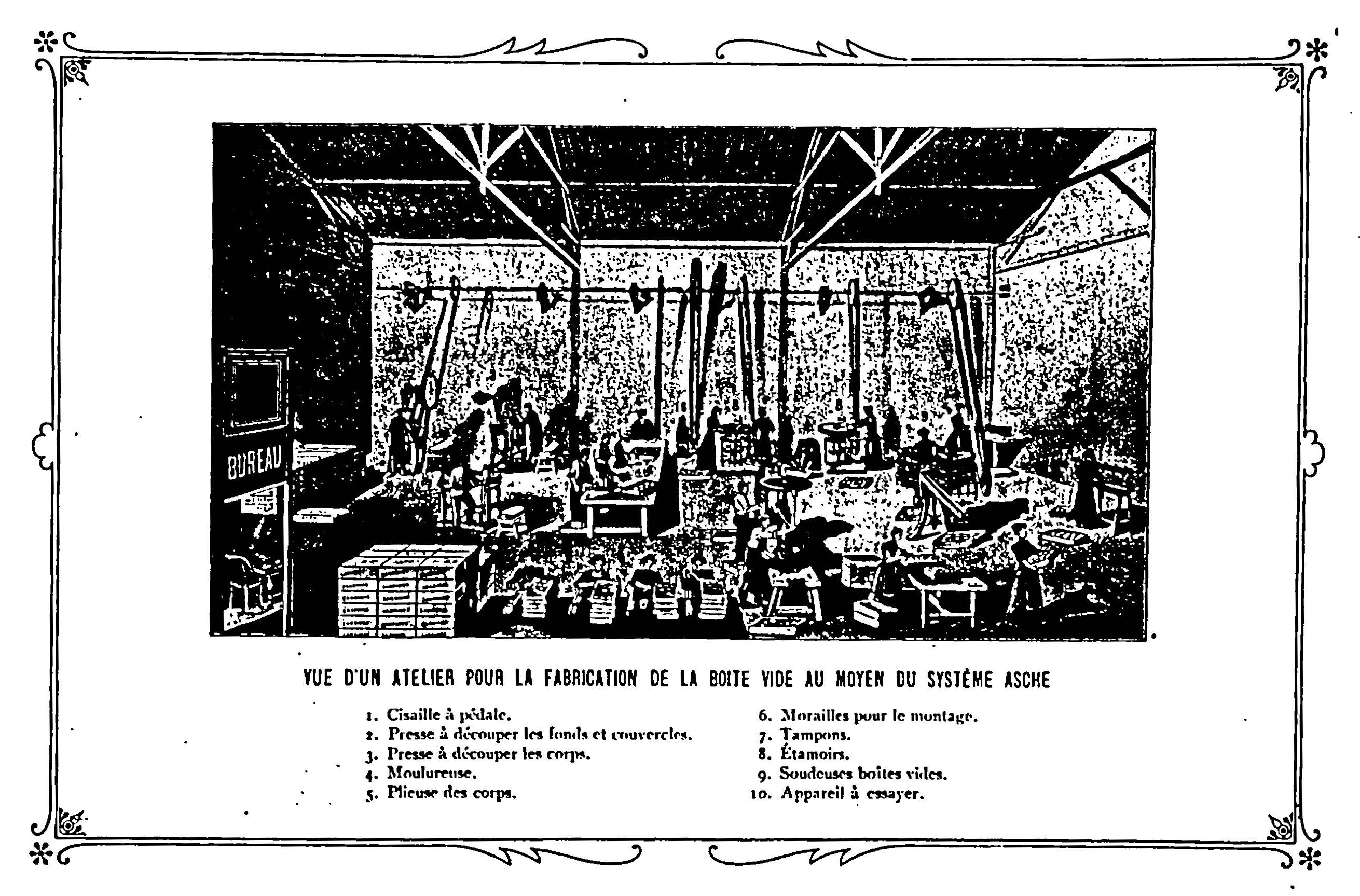

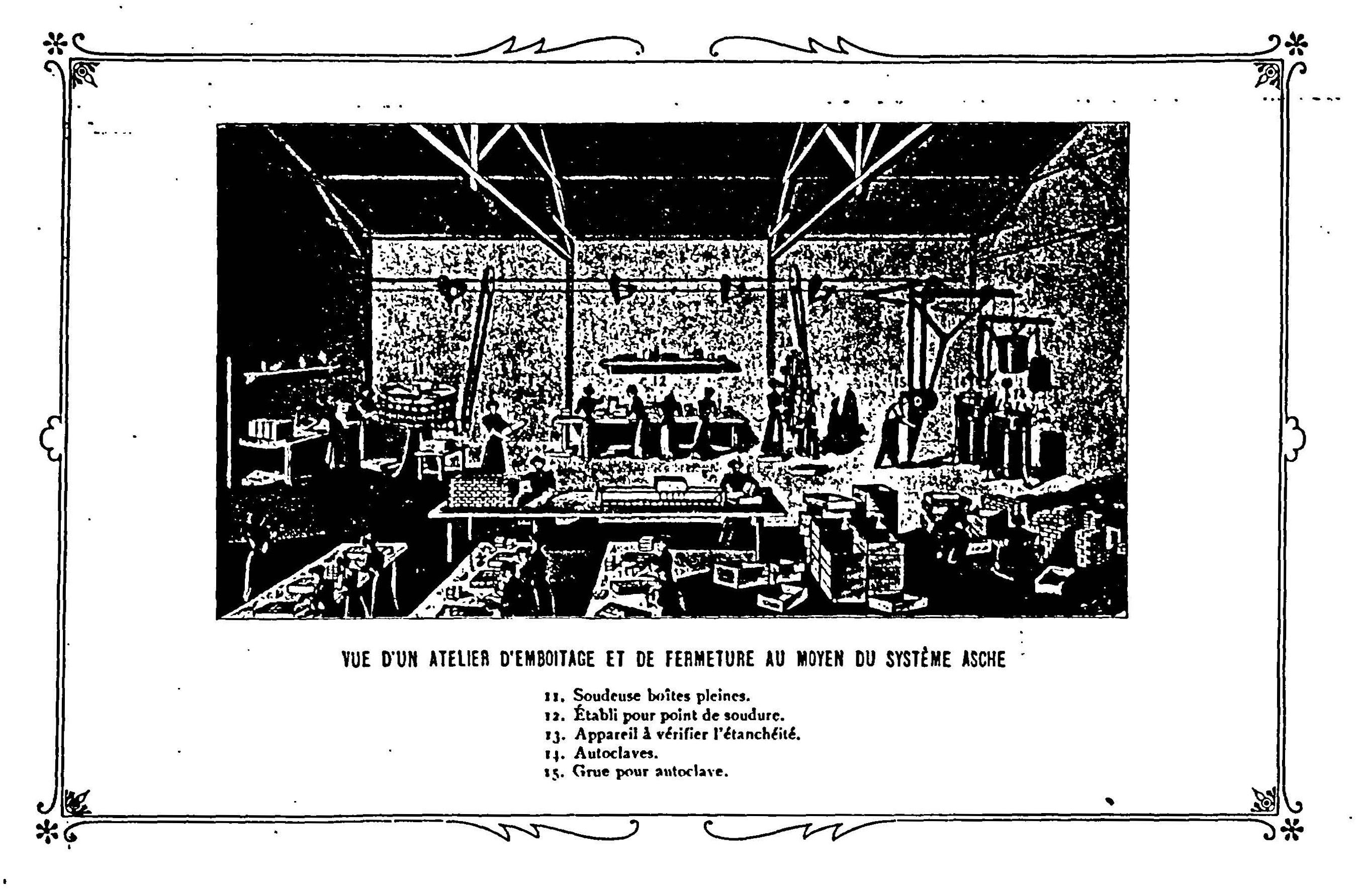

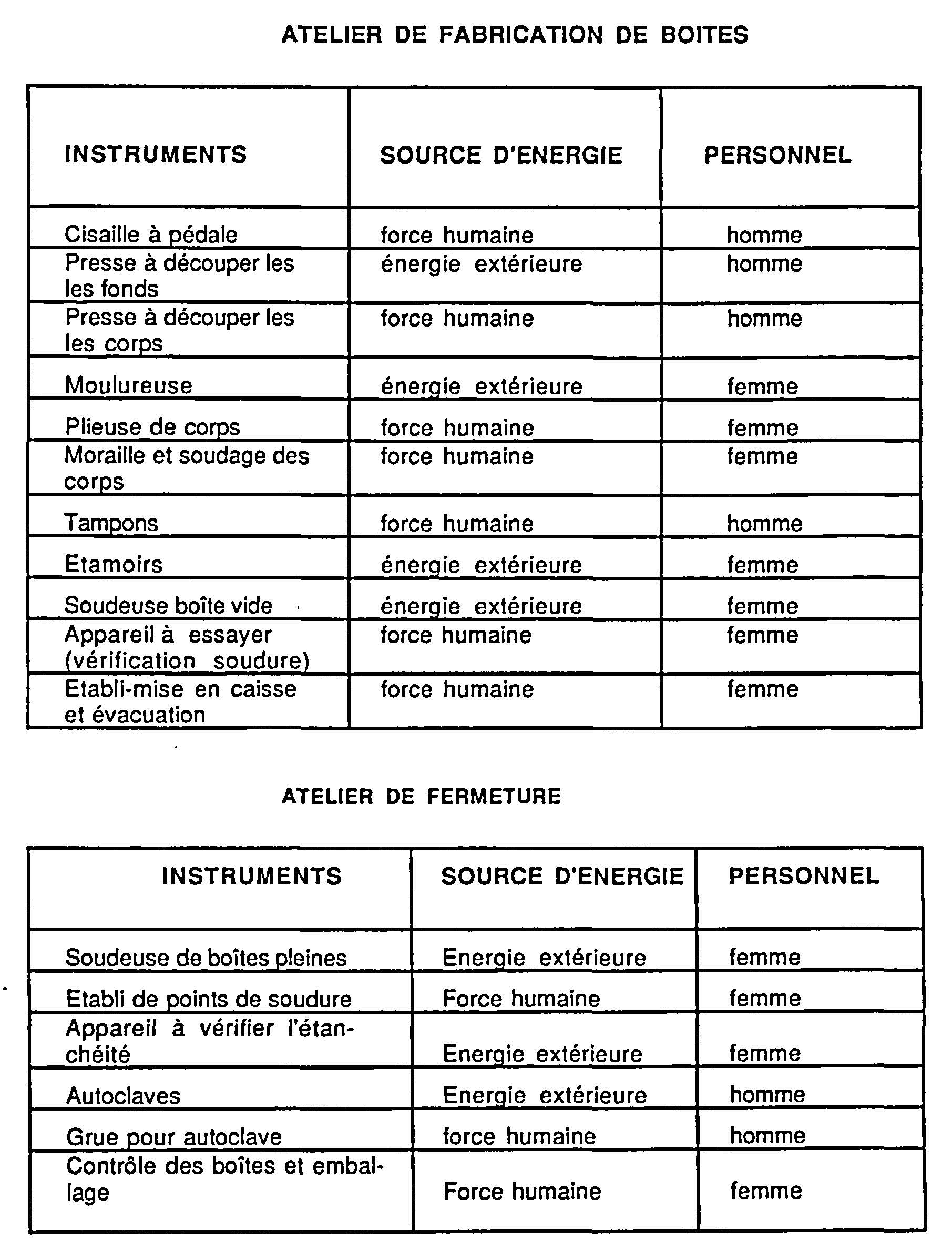

O princípio da caixa de descolagem com a tampa (ou base de fabrico) fixada num bordo abriu caminho à mecanização da soldadura. No seu relatório para a Exposição Universal de 1900, os latoeiros de Chantenay avaliaram este tipo de máquina: “… há alguns anos, vimos um sistema de máquinas de soldar inventado por uma empresa de Boulogne. Esta máquina funcionou durante muito tempo no litoral, numa única fábrica; atualmente, várias empresas utilizam-na, mas sem obterem ainda os resultados desejados. Foi sobre este sistema que mais nos debruçámos, acreditando, com razão, que era o único destinado, num período de tempo mais ou menos determinado, a substituir os latoeiros, e também o que mais se aproximava do trabalho do comerciante.

“Vimos um modelo da máquina de Boulogne (Maison ASCHE ET CIE) na Exposição. Como não pudemos vê-la em funcionamento, pedimos ao representante da empresa informações sobre o seu funcionamento e a quantidade de trabalho que a máquina fazia num dia.

“Disse-nos que a máquina exposta à nossa frente estava a funcionar perfeitamente; que a produção era considerável; 1.000 latas por hora e 10.000 por dia, em média. Os resultados surpreenderam-nos um pouco, sobretudo tendo em conta as informações que tínhamos recebido anteriormente, mas fomos obrigados a contentar-nos com as palavras, pois não queriam pô-la a funcionar à nossa frente; mas tínhamos mais ou menos certezas antecipadas, porque quando uma máquina está a progredir, apressamo-nos a mostrá-la ao trabalhador que ela vai substituir ou que supomos que vai substituir, como nos aconteceu numa outra área reservada a este tipo de máquina.

“Refiro-me à empresa BESSE e LUBIN de Paris, que consideramos ser a mais avançada e que está a dar gradualmente os melhores resultados até agora.

“Esta máquina estava a trabalhar todos os dias e pudemos ver com os nossos próprios olhos o que podia produzir e a solidez do trabalho.